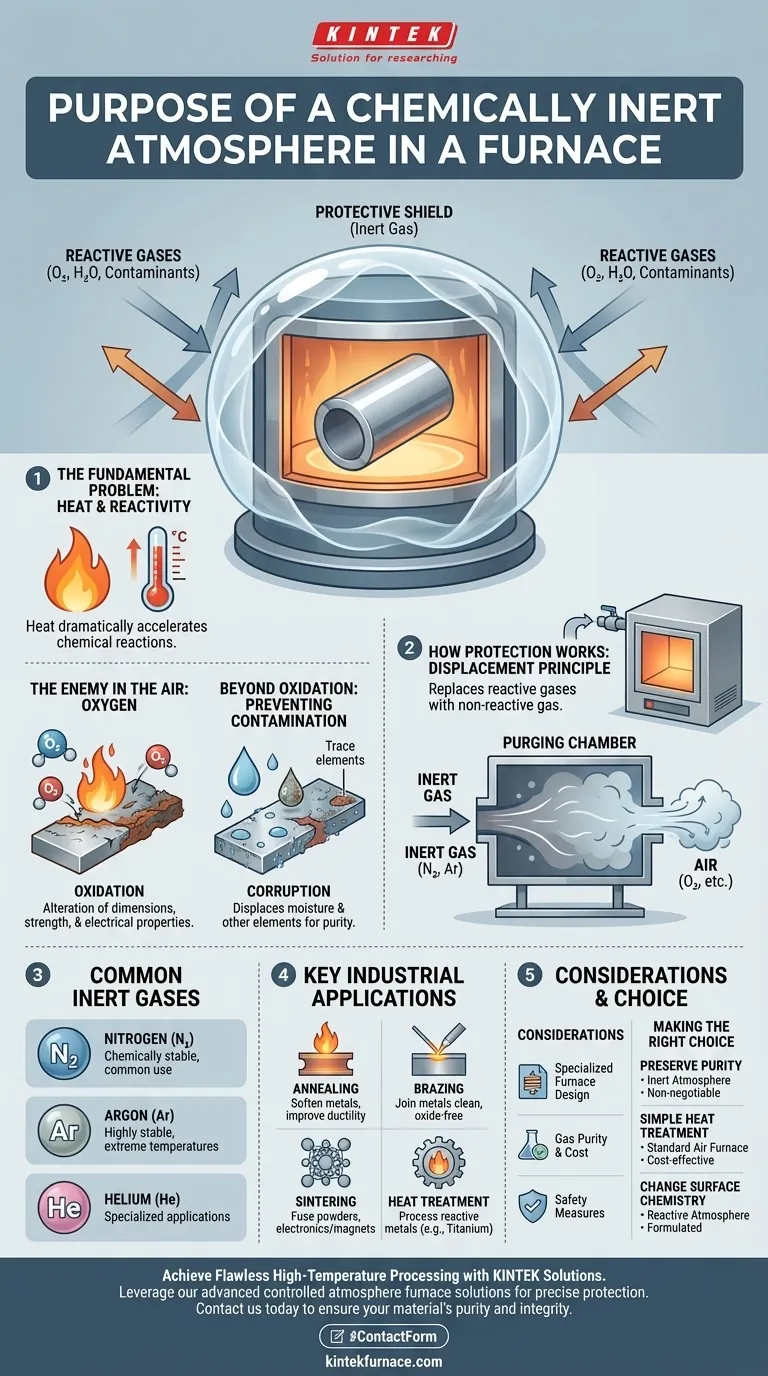

À la base, le but d'une atmosphère chimiquement inerte dans un four est de créer un bouclier protecteur autour d'un matériau lors du traitement à haute température. Ce bouclier déplace les gaz réactifs comme l'oxygène de l'air, empêchant les réactions chimiques indésirables telles que l'oxydation et la contamination qui dégraderaient autrement la qualité et les propriétés du matériau.

Le rôle fondamental d'une atmosphère inerte est de garantir que le seul changement survenant à un matériau dans un four est celui que vous souhaitez par la chaleur elle-même. Il isole la pièce de son environnement, préservant sa pureté chimique et son intégrité structurelle à des températures élevées.

Le problème fondamental : la chaleur et la réactivité

Pour comprendre la nécessité d'une atmosphère inerte, nous devons d'abord reconnaître que la chaleur accélère considérablement les réactions chimiques. Un matériau stable à température ambiante peut devenir très réactif lorsqu'il est chauffé dans un four.

Le rôle des hautes températures

La chaleur fournit l'énergie nécessaire aux atomes pour briser les liaisons existantes et en former de nouvelles. Cela rend les processus à haute température tels que le recuit, le frittage ou le brasage intrinsèquement vulnérables aux changements chimiques indésirables.

L'ennemi dans l'air : l'oxygène

L'adversaire le plus courant dans cet environnement est l'oxygène. Lorsque les métaux sont chauffés en présence d'oxygène, ils s'oxydent rapidement, formant une couche de calamine ou de rouille à la surface. Cette oxydation peut altérer les dimensions, la résistance et les propriétés électriques du matériau.

Au-delà de l'oxydation : prévention de la contamination

L'air contient également de l'humidité et d'autres éléments traces qui peuvent contaminer une pièce sensible. Une atmosphère inerte déplace ces éléments, garantissant que le produit final reste pur et répond à des spécifications précises.

Comment une atmosphère inerte assure la protection

Un four à atmosphère contrôlée ne retire pas les gaz réactifs ; il les remplace entièrement par un gaz qui ne participera à aucune réaction chimique.

Le principe de déplacement

Avant le début du processus de chauffage, la chambre du four est purgée avec un gaz inerte. Ce gaz, généralement plus lourd que l'air, remplit la chambre et expulse physiquement l'oxygène, l'humidité et les autres contaminants, ne laissant qu'un environnement non réactif autour de la pièce.

Gaz inertes courants : azote et argon

L'azote (N2) et l'argon (Ar) sont les gaz les plus fréquemment utilisés à cette fin. Ils sont choisis parce qu'ils sont chimiquement stables et ne réagissent pas facilement avec d'autres éléments, même à des températures extrêmes. L'hélium est également utilisé dans certaines applications spécialisées.

Applications industrielles clés

Cette technique est essentielle dans les processus où l'intégrité du matériau est primordiale. Les applications courantes comprennent :

- Recuit : Ramollir les métaux pour améliorer la ductilité sans oxydation de surface.

- Brasage : Assembler des métaux avec un matériau d'apport dans un environnement propre et exempt d'oxydes.

- Frittage : Fusionner des matériaux en poudre, comme dans la fabrication de composants semi-conducteurs ou magnétiques.

- Traitement thermique : Traitement de métaux hautement réactifs comme les alliages de titane qui sont extrêmement sensibles à l'oxygène.

Comprendre les compromis et les considérations

Bien qu'essentielle pour de nombreuses applications, l'exploitation avec une atmosphère inerte introduit de la complexité et nécessite un équipement spécialisé.

Conception de four spécialisée

Ces processus ne peuvent pas être réalisés dans un four standard. Ils nécessitent un four à atmosphère contrôlée scellé, conçu pour contenir le gaz, empêcher les fuites et permettre une purge adéquate.

Pureté et consommation de gaz

L'efficacité du bouclier dépend de la pureté du gaz inerte. Toute contamination dans l'alimentation en gaz peut compromettre le processus. Cela représente également un coût opérationnel continu.

Mesures de sécurité critiques

Les fours à atmosphère contrôlée sont des systèmes sophistiqués. Étant donné que certains processus peuvent impliquer des gaz inflammables en plus des gaz inertes, ils exigent des protocoles de sécurité stricts, notamment des systèmes de surveillance des gaz, des dispositifs antidéflagrants et une exploitation par du personnel qualifié.

Faire le bon choix pour votre objectif

Le choix de l'atmosphère de four appropriée dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est de préserver la pureté absolue du matériau et d'empêcher toute oxydation de surface : une atmosphère inerte est non négociable.

- Si votre objectif principal est un simple traitement thermique où une légère décoloration de surface ou une mise à l'échelle est acceptable : un four standard fonctionnant à l'air ambiant peut suffire et être plus rentable.

- Si votre objectif principal est de modifier activement la chimie de surface du matériau (par exemple, la cémentation) : vous auriez besoin d'une atmosphère *réactive* spécifiquement formulée, et non d'une atmosphère inerte.

En fin de compte, l'utilisation d'une atmosphère inerte est un choix délibéré pour contrôler chaque variable et garantir que le matériau sortant du four est exactement celui que vous avez conçu.

Tableau récapitulatif :

| Objectif | Mécanisme | Gaz courants | Applications clés |

|---|---|---|---|

| Prévenir l'oxydation | Déplace l'oxygène de l'air pour arrêter la formation de calamine/rouille | Azote (N₂), Argon (Ar) | Recuit, Traitement thermique |

| Prévenir la contamination | Protège le matériau de l'humidité et des traces d'éléments dans l'air | Hélium (usages spécialisés) | Brasage, Frittage |

| Préserver l'intégrité du matériau | Crée un environnement non réactif pour un traitement thermique pur | Fabrication de semi-conducteurs |

Réalisez des traitements à haute température impeccables avec les solutions KINTEK

Votre application nécessite-t-elle une protection précise contre l'oxydation et la contamination ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à atmosphère contrôlée avancées. Notre gamme de produits, y compris les fours sous vide et à atmosphère, les fours tubulaires et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut garantir la pureté et l'intégrité de votre matériau. Construisons ensemble votre solution de traitement thermique parfaite.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure