L'exploitation réussie d'un four à atmosphère exige un état d'esprit fondamentalement différent de celui de l'exploitation d'un four standard. Elle demande un contrôle rigoureux non seulement de la température, mais aussi de l'environnement chimique à l'intérieur de la chambre. Les considérations clés incluent le maintien d'une composition et d'une pureté atmosphériques précises, l'assurance de l'intégrité de l'étanchéité du four, la mise en œuvre de protocoles de sécurité stricts pour la manipulation des gaz potentiellement dangereux, et la réalisation d'une maintenance régulière et spécialisée.

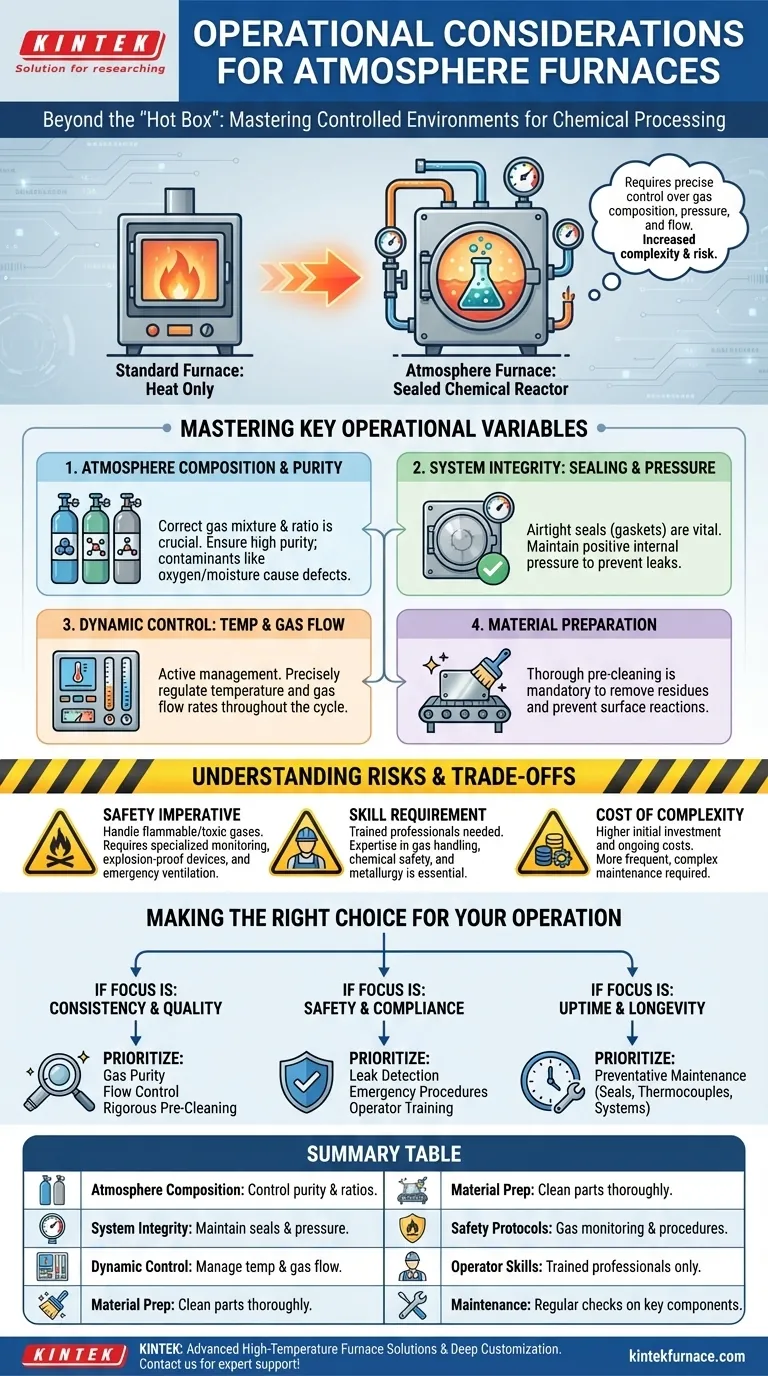

Contrairement à un four standard qui ne contrôle que la chaleur, un four à atmosphère est un environnement de traitement chimique scellé. Votre succès et votre sécurité dépendent entièrement d'un contrôle précis de la composition du gaz, de la pression et du débit, ce qui introduit une complexité et un risque opérationnels significatifs.

Le défi principal : Du chauffage au traitement chimique

Le but d'un four à atmosphère est d'utiliser un environnement gazeux contrôlé pour modifier intentionnellement la chimie de surface d'un matériau. Cela est fait pour des processus comme la cémentation, le recuit brillant ou la normalisation.

Cela transforme le four d'une simple "boîte chaude" en un réacteur chimique confiné. Chaque décision opérationnelle doit être envisagée sous cet angle.

Maîtriser les variables opérationnelles clés

Une opération efficace consiste à gérer plusieurs variables interconnectées. Un échec dans un domaine compromettra l'ensemble du processus et peut créer des risques de sécurité significatifs.

Composition et pureté de l'atmosphère

Le mélange gazeux spécifique — l'"atmosphère" — est le principal ingrédient actif de votre processus. Des déviations même mineures peuvent ruiner un lot.

Vous devez vous assurer que les bons gaz sont utilisés dans les bonnes proportions de mélange. La pureté du gaz source est tout aussi importante, car des contaminants comme l'oxygène ou l'humidité peuvent provoquer une oxydation indésirable et des défauts de produit.

Intégrité du système : Étanchéité et pression

Un four à atmosphère n'est efficace que s'il est parfaitement étanche. Le but est de maintenir l'atmosphère contrôlée à l'intérieur et l'air extérieur à l'extérieur.

Les mécanismes d'étanchéité, tels que les joints de porte et les joints de bride, doivent être inspectés et entretenus sans relâche. Une pression interne positive est souvent maintenue pour aider à empêcher l'air de s'infiltrer dans la chambre, faisant de la surveillance continue de la pression une tâche opérationnelle critique.

Contrôle dynamique : Température et débit de gaz

L'exploitation d'un four à atmosphère n'est pas un processus "régler et oublier". Il nécessite une gestion active tout au long du cycle.

Les systèmes de contrôle de la température, y compris les thermocouples, doivent fournir des lectures précises au contrôleur. De même, le système de contrôle de l'atmosphère doit gérer précisément les débits des différents gaz entrant dans le four pour maintenir la composition souhaitée à mesure que le processus évolue.

Préparation des matériaux

Les pièces traitées font partie de l'équation chimique. Tout contaminant sur leur surface peut et va réagir avec l'atmosphère chaude du four.

Un nettoyage en profondeur pour éliminer les huiles, la graisse ou d'autres résidus n'est pas facultatif. C'est une étape obligatoire pour prévenir les défauts de surface, les résultats incohérents et la contamination de l'intérieur du four.

Comprendre les risques et les compromis inhérents

Les capacités d'un four à atmosphère s'accompagnent de responsabilités et de coûts importants qui ne sont pas présents avec des équipements plus simples.

L'impératif de sécurité

C'est la distinction la plus critique. De nombreuses atmosphères de fours utilisent des gaz inflammables ou explosifs comme l'hydrogène et l'ammoniac, ou produisent des sous-produits toxiques comme le monoxyde de carbone.

Contrairement à un simple four à caisson, cela nécessite des systèmes de surveillance des gaz spécialisés, des dispositifs antidéflagrants et une ventilation d'urgence robuste. Le seuil de sécurité est considérablement plus élevé.

L'exigence de compétences

En raison des dangers inhérents et de la sensibilité du processus, ces fours ne peuvent pas être utilisés par du personnel non formé.

Des opérateurs professionnels sont requis. Ils doivent être formés non seulement à l'utilisation d'équipements à haute température, mais aussi aux principes de la manipulation des gaz, de la sécurité chimique et du processus métallurgique spécifique effectué.

Le coût de la complexité

Le besoin de systèmes de contrôle avancés, de purification des gaz, de surveillance de la sécurité et de mécanismes d'étanchéité robustes augmente à la fois l'investissement initial et les coûts d'exploitation courants. La maintenance est plus fréquente, plus complexe et nécessite un niveau de compétence technique plus élevé.

Faire le bon choix pour votre opération

Votre objectif opérationnel quotidien doit s'aligner directement sur vos résultats les plus critiques.

- Si votre objectif principal est la cohérence et la qualité du processus : Votre priorité doit être la pureté des gaz, un contrôle précis du débit et un pré-nettoyage rigoureux de tous les matériaux.

- Si votre objectif principal est la sécurité de l'opérateur et la conformité : Vous devez prioriser une détection robuste des fuites, des procédures d'urgence documentées et une formation complète des opérateurs sur la manipulation des gaz dangereux.

- Si votre objectif principal est le temps de disponibilité et la longévité de l'équipement : Mettez en œuvre un calendrier de maintenance préventive strict axé sur les joints de porte, les thermocouples et le système de distribution de gaz.

En fin de compte, le succès avec un four à atmosphère est atteint en le traitant non pas comme un simple four, mais comme le système chimique de précision qu'il est.

Tableau récapitulatif :

| Considération opérationnelle | Détails clés |

|---|---|

| Composition de l'atmosphère | Contrôler la pureté et les proportions des gaz pour éviter les défauts et assurer le succès du processus. |

| Intégrité du système | Maintenir les joints et surveiller la pression pour que l'atmosphère reste contenue et stable. |

| Contrôle dynamique | Gérer activement la température et le débit de gaz tout au long du cycle de processus. |

| Préparation des matériaux | Nettoyer soigneusement les pièces pour éviter la contamination et assurer des résultats cohérents. |

| Protocoles de sécurité | Mettre en œuvre la surveillance des gaz, des dispositifs antidéflagrants et des procédures d'urgence pour les gaz dangereux. |

| Compétences des opérateurs | Exiger des professionnels formés à la manipulation des gaz, à la sécurité chimique et aux processus métallurgiques. |

| Maintenance | Effectuer des contrôles réguliers des joints, des thermocouples et des systèmes de gaz pour la disponibilité et la longévité. |

Vous rencontrez des difficultés avec les complexités des opérations de four à atmosphère ? KINTEK est là pour vous aider ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation poussée pour répondre précisément à vos exigences expérimentales uniques. Assurez la sécurité, l'efficacité et la fiabilité de vos processus — contactez-nous dès aujourd'hui pour un soutien expert et des solutions sur mesure !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux