L'équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) en ligne est principalement utilisé dans la fabrication solaire pour déposer des couches minces critiques qui passivent la surface du silicium et minimisent la réflexion de la lumière. Plus précisément, cet équipement applique des couches de nitrure de silicium (SiNx) et d'oxyde d'aluminium (AlOx), ainsi que du silicium amorphe dopé (a-Si:H) pour des structures de contact avancées, garantissant une haute efficacité à l'échelle de la production de masse.

Point clé Le PECVD en ligne est la norme industrielle pour l'application de couches multifonctionnelles qui protègent simultanément la cellule solaire électriquement (passivation) et optiquement (anti-reflet). Sa capacité à piloter les réactions chimiques par plasma plutôt que par chaleur thermique permet un dépôt de film à haute densité sans endommager les plaquettes de silicium sensibles à la température.

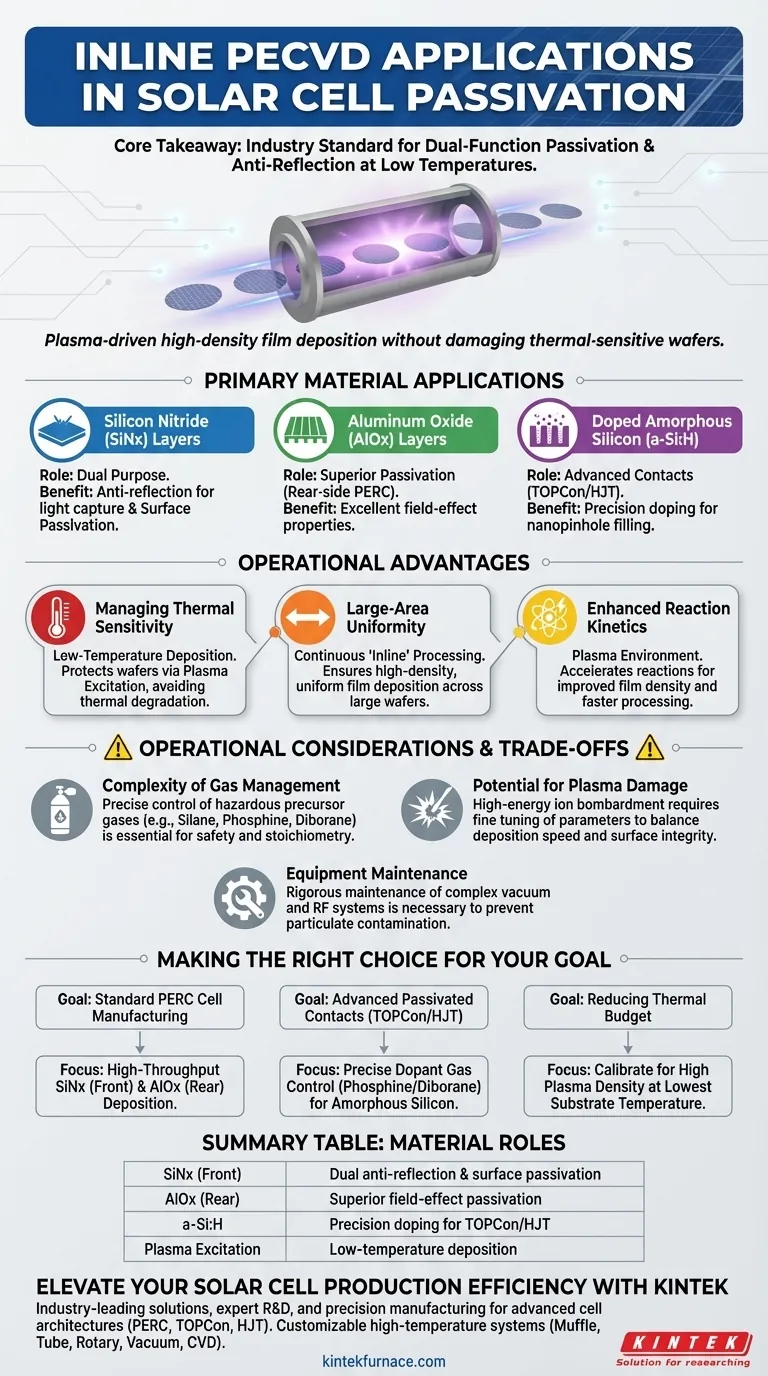

Applications principales des matériaux dans la passivation

La fonction principale du PECVD en ligne dans la production solaire est le dépôt de matériaux spécifiques qui réduisent la recombinaison des électrons à la surface du silicium.

Couches de nitrure de silicium (SiNx)

C'est l'application la plus courante dans l'industrie. Le SiNx remplit un double objectif : il agit comme un revêtement anti-reflet pour capter plus de lumière et assure une excellente passivation de surface pour retenir la charge électrique.

Couches d'oxyde d'aluminium (AlOx)

Le PECVD en ligne est également utilisé pour déposer de l'oxyde d'aluminium. Ce matériau offre une passivation supérieure, en particulier pour la face arrière des cellules solaires modernes (telles que les cellules PERC), en raison de ses propriétés de passivation par effet de champ.

Silicium amorphe dopé (a-Si:H)

Pour les architectures de cellules avancées, les systèmes PECVD déposent du silicium amorphe dopé sur des couches diélectriques. En contrôlant des gaz tels que la phosphine ou le diborane, le système garantit que le matériau remplit les nanopores, créant des contacts passivés efficaces.

Avantages opérationnels du PECVD en ligne

Comprendre pourquoi cet équipement spécifique est utilisé par rapport à d'autres méthodes de dépôt révèle le « besoin profond » d'efficacité et de qualité dans la fabrication solaire.

Gestion de la sensibilité thermique

Le dépôt chimique en phase vapeur (CVD) standard nécessite souvent des températures élevées qui peuvent dégrader les plaquettes solaires. Le PECVD utilise l'excitation par plasma pour initier les réactions chimiques, permettant le dépôt de films de haute qualité à des températures nettement plus basses.

Uniformité sur grande surface

L'aspect « en ligne » de l'équipement permet le traitement continu de grandes surfaces. Ce système réalise un dépôt de film mince à haute densité qui est uniforme sur toute la plaquette, ce qui est essentiel pour maintenir une puissance de sortie de module constante.

Cinétique de réaction améliorée

L'environnement plasma crée des électrons, des ions et des radicaux neutres essentiels. Cela accélère la cinétique de réaction, conduisant à une meilleure densité de film et à des temps de traitement plus rapides par rapport aux méthodes sans plasma.

Considérations opérationnelles et compromis

Bien que le PECVD en ligne soit très efficace, il introduit des complexités spécifiques que les fabricants doivent gérer.

Complexité de la gestion des gaz

Le processus repose sur des débits précis de gaz précurseurs réactifs et souvent dangereux, tels que le silane, la phosphine et le diborane. La manipulation sûre et le contrôle précis du débit massique sont des exigences non négociables pour la sécurité de l'installation et la stœchiométrie du film.

Potentiel de dommages dus au plasma

Bien que le plasma permette un traitement à basse température, le bombardement d'ions de haute énergie peut endommager involontairement la surface du réseau de silicium. Les paramètres du processus doivent être finement ajustés pour équilibrer la vitesse de dépôt avec l'intégrité de la surface.

Maintenance de l'équipement

Les systèmes sous vide en ligne avec des sources d'alimentation RF sont complexes. Ils nécessitent des programmes de maintenance rigoureux pour éviter la contamination par des particules, qui peuvent créer des courts-circuits ou des défauts dans les couches de passivation.

Faire le bon choix pour votre objectif

La configuration spécifique de l'équipement PECVD dépend fortement de l'architecture de la cellule que vous fabriquez.

- Si votre objectif principal est la fabrication de cellules PERC standard : Privilégiez les équipements optimisés pour le dépôt à haut débit de nitrure de silicium (avant) et d'oxyde d'aluminium (arrière).

- Si votre objectif principal est les contacts passivés avancés (TOPCon/HJT) : Sélectionnez des systèmes avec un contrôle précis des gaz dopants (phosphine/diborane) capables de remplir les structures nanoporeuses avec du silicium amorphe.

- Si votre objectif principal est de réduire le budget thermique : Assurez-vous que le système PECVD est calibré pour une densité de plasma élevée afin de maximiser la qualité du film à la température du substrat la plus basse possible.

Le PECVD en ligne n'est pas seulement un outil de revêtement ; c'est l'étape critique qui transforme une plaquette de silicium brute en un dispositif de récolte d'énergie à haute efficacité.

Tableau récapitulatif :

| Matériau | Rôle de l'application | Avantage clé |

|---|---|---|

| Nitrures de silicium (SiNx) | Revêtement avant | Double anti-reflet et passivation de surface |

| Oxyde d'aluminium (AlOx) | Face arrière (PERC) | Passivation par effet de champ supérieure |

| Silicium amorphe | Contacts avancés | Dopage de précision pour structures TOPCon/HJT |

| Excitation par plasma | Contrôle du processus | Dépôt à basse température pour protéger les plaquettes |

Élevez l'efficacité de votre production de cellules solaires

La transition vers des architectures de cellules avancées comme PERC, TOPCon ou HJT nécessite les normes les plus élevées en matière de dépôt de couches minces. KINTEK fournit des solutions leaders de l'industrie, soutenues par une R&D experte et une fabrication de précision.

Notre large gamme de systèmes de laboratoire et industriels à haute température — y compris les systèmes Muffle, Tube, Rotary, Vacuum et CVD — est entièrement personnalisable pour répondre à vos besoins uniques en matière de passivation et de traitement thermique.

Prêt à optimiser le débit de votre production solaire ? Contactez nos experts techniques dès aujourd'hui pour discuter de la manière dont nos solutions personnalisées de fours et de dépôts peuvent améliorer les performances de vos matériaux.

Guide Visuel

Références

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du PECVD pour les matériaux nanostructurés et les polymères ? Obtenez un dépôt de film de haute qualité à basse température

- Quelle est la pression dans le dépôt PECVD ? Maîtriser la clé pour des couches uniformes et de haute qualité

- Comment le PECVD est-il appliqué dans la recherche biomédicale ? Découvrez l'ingénierie avancée des surfaces pour les dispositifs médicaux

- Comment les gaz sources sont-ils délivrés dans les systèmes PECVD ? Assurez une croissance uniforme du film grâce à la précision

- Quels sont les avantages de l'utilisation du PECVD par rapport aux autres méthodes de dépôt ? Débloquez le dépôt de couches minces à basse température et à grande vitesse

- Quels sont les avantages du dépôt de dioxyde de silicium par plasma à haute densité ? Obtenez un remplissage d'interstice supérieur et une pureté de film.

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quelles sont les caractéristiques clés des équipements PECVD pour le traitement des tranches jusqu'à 150 mm ? Optimisez le dépôt de couches minces grâce à un contrôle de précision