Fondamentalement, l'avantage principal du dépôt chimique en phase vapeur assisté par plasma (PECVD) pour les matériaux nanostructurés et les polymères est sa capacité à déposer des films de haute qualité à des températures nettement inférieures à celles des méthodes conventionnelles. Ce fonctionnement à basse température est essentiel pour prévenir les dommages thermiques aux matériaux sensibles tout en permettant un contrôle précis de l'épaisseur, de la composition et de l'uniformité du film, ce qui en fait un outil indispensable pour la fabrication de matériaux avancés.

Le PECVD surmonte la limitation fondamentale du dépôt traditionnel à haute température. Il utilise un plasma riche en énergie pour induire des réactions chimiques, vous permettant de créer des films minces durables, uniformes et fonctionnels sur des matériaux — tels que des polymères et des nanostructures complexes — qui seraient autrement endommagés ou détruits par la chaleur.

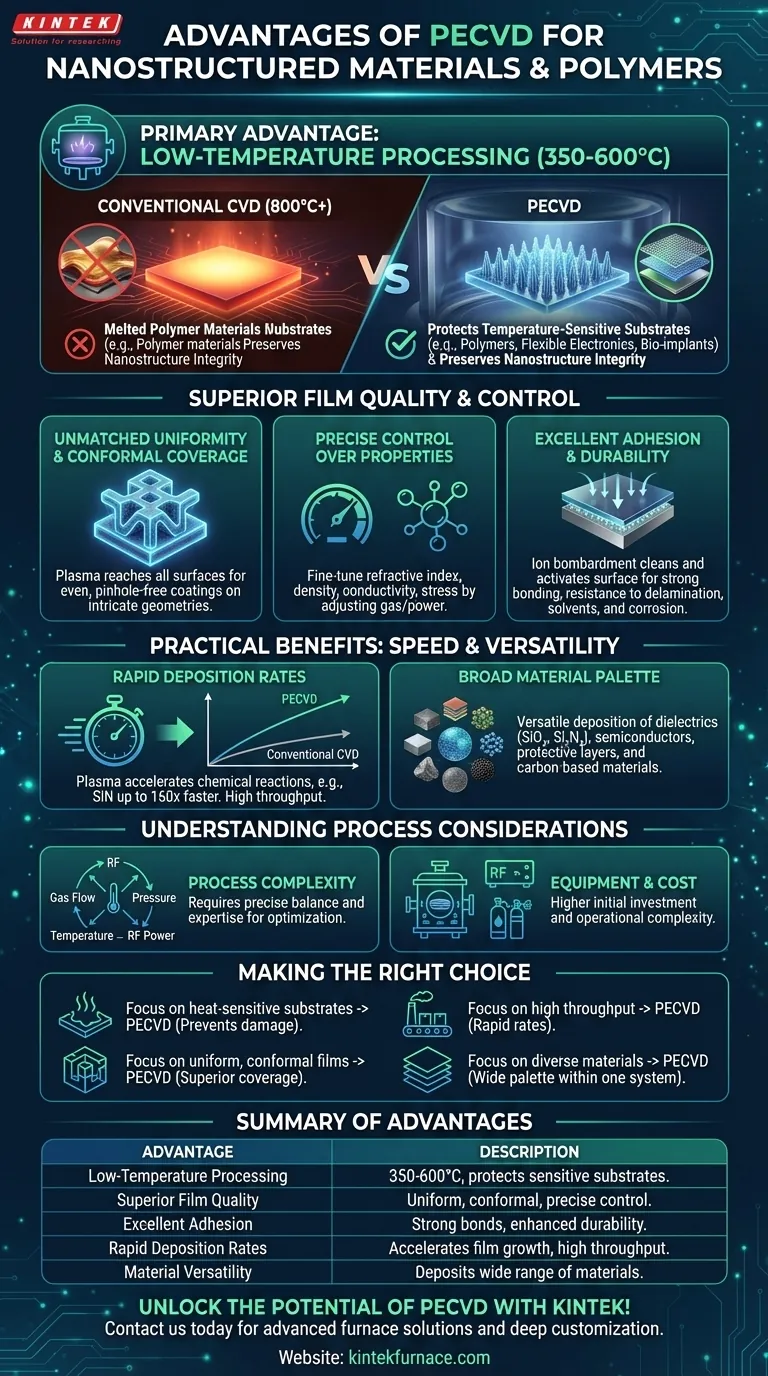

L'avantage fondamental : le traitement à basse température

Le bénéfice le plus important du PECVD est sa basse température de fonctionnement, généralement comprise entre 350 et 600 °C, et souvent bien inférieure pour des applications spécifiques. Il s'agit d'une réduction spectaculaire par rapport au dépôt chimique en phase vapeur (CVD) conventionnel, qui peut nécessiter des températures supérieures à 800 °C.

Protection des substrats sensibles à la température

Les polymères et autres matériaux organiques ont des points de fusion ou des températures de transition vitreuse bas. Les processus à haute température les feraient se déformer, fondre ou se décomposer entièrement.

L'environnement à basse température du PECVD est le facteur clé qui permet de déposer des revêtements fonctionnels directement sur des dispositifs à base de polymères, des composants électroniques flexibles et des implants médicaux sans endommager le substrat sous-jacent.

Préservation de l'intégrité des nanostructures

De nombreux matériaux nanostructurés tirent leurs propriétés uniques de leur taille, forme et arrangement précis.

Exposer ces architectures délicates à une chaleur élevée peut provoquer leur refusion, leur agrégation ou la perte de leur structure prévue. Le PECVD préserve l'intégrité de ces caractéristiques préfabriquées pendant le processus de revêtement.

Obtenir une qualité de film et un contrôle supérieurs

Au-delà de la température, le PECVD offre un niveau de contrôle essentiel pour les exigences exigeantes de la nanotechnologie. L'environnement plasma fournit des leviers uniques pour ajuster les propriétés finales du film.

Uniformité inégalée et revêtement conforme

Les espèces gazeuses activées dans le plasma peuvent atteindre et réagir sur toutes les surfaces exposées d'un objet complexe et tridimensionnel.

Il en résulte un revêtement hautement uniforme et conforme qui recouvre uniformément les nanostructures complexes, un exploit difficile à réaliser pour les méthodes de dépôt par ligne de visée. Ce processus produit également des films avec moins de trous d'épingle et une probabilité plus faible de fissuration.

Contrôle précis des propriétés du film

En ajustant des paramètres tels que la composition du gaz, la pression et la puissance du plasma, vous pouvez ajuster précisément les propriétés du film déposé.

Cela permet la création de matériaux avec des indices de réfraction, des densités, des conductivités électriques et des niveaux de contrainte interne spécifiques. Ce contrôle est vital pour la fabrication de nanodispositifs fonctionnels et de surfaces polymères spécialisées.

Excellente adhérence et durabilité

Le bombardement ionique inhérent au processus plasma peut nettoyer et activer doucement la surface du substrat juste avant le dépôt.

Ceci conduit à une excellente adhérence entre le film et le substrat. Les films à faible contrainte résultants sont plus durables et moins sujets à la délaminage ou à la fissuration, offrant une résistance élevée aux solvants et à la corrosion.

Les avantages pratiques : vitesse et polyvalence

Pour les applications de recherche et industrielles, l'efficacité et la flexibilité sont essentielles. Le PECVD excelle dans ces deux domaines par rapport à de nombreuses techniques de films minces alternatives.

Vitesse de dépôt rapide

Le plasma accélère considérablement les réactions chimiques requises pour la croissance du film.

Les vitesses de dépôt peuvent être des ordres de grandeur plus rapides que le CVD conventionnel. Par exemple, le dépôt de nitrure de silicium par PECVD peut être jusqu'à 160 fois plus rapide, permettant un débit de production plus élevé.

Une large palette de matériaux

Le PECVD n'est pas limité à une seule classe de matériaux. C'est une technique très polyvalente capable de déposer une large gamme de substances.

Ceci inclut des matériaux cruciaux pour la nanoélectronique et les surfaces fonctionnelles tels que les diélectriques (SiO₂, Si₃N₄), les semi-conducteurs (silicium), les couches de protection (oxydes métalliques, nitrures) et divers matériaux à base de carbone.

Comprendre les considérations pratiques

Bien que puissant, le PECVD n'est pas sans complexités. Pour bénéficier de ses avantages, il faut une compréhension claire des exigences du processus.

Complexité du processus

La qualité d'un film PECVD dépend fortement d'un équilibre précis de multiples variables, y compris les débits de gaz, la pression, la température et la puissance RF. L'optimisation d'un processus pour un matériau et un substrat spécifiques nécessite une expertise considérable. La chimie du plasma elle-même peut être complexe, et des paramètres inappropriés peuvent entraîner une mauvaise qualité du film ou une contamination.

Équipement et coût

Les systèmes PECVD nécessitent un matériel sophistiqué, y compris des chambres à vide, des systèmes d'alimentation en gaz de haute pureté et des générateurs d'alimentation radiofréquence (RF) pour créer le plasma.

Ceci représente un investissement initial en capital plus élevé et une complexité opérationnelle accrue par rapport aux techniques de dépôt à pression atmosphérique plus simples.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement des contraintes spécifiques et des résultats souhaités de votre projet.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur comme les polymères : Le PECVD est le choix idéal en raison de son fonctionnement intrinsèquement à basse température, qui prévient les dommages au substrat.

- Si votre objectif principal est de créer des films hautement uniformes et conformes sur des nanostructures complexes : Le processus piloté par plasma du PECVD offre la couverture supérieure et la qualité de film nécessaires pour les géométries 3D complexes.

- Si votre objectif principal est d'atteindre un débit élevé dans un environnement de production : Les vitesses de dépôt rapides du PECVD offrent un avantage significatif en termes d'efficacité par rapport aux méthodes de dépôt conventionnelles plus lentes.

- Si votre objectif principal est de créer des dispositifs multicouches avec des matériaux variés : La polyvalence du PECVD vous permet de déposer une large gamme de diélectriques, de semi-conducteurs et de couches de protection au sein d'un même système.

En fin de compte, le PECVD vous permet d'ingénieriser des matériaux avancés en combinant de manière unique le traitement à basse température avec des résultats de haute qualité et une vitesse pratique.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Traitement à basse température | Fonctionne entre 350 et 600 °C, empêchant les dommages thermiques aux substrats sensibles comme les polymères et les nanostructures. |

| Qualité de film supérieure | Assure des revêtements uniformes et conformes avec un contrôle précis de l'épaisseur, de la composition et des propriétés. |

| Excellente adhérence | Fournit des liaisons film-substrat solides, réduisant le délaminage et améliorant la durabilité. |

| Vitesses de dépôt rapides | Accélère la croissance du film, offrant un débit élevé par rapport aux méthodes conventionnelles. |

| Polyvalence des matériaux | Dépose une large gamme de matériaux, y compris des diélectriques, des semi-conducteurs et des couches de protection. |

Libérez tout le potentiel du PECVD pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des matériaux nanostructurés, des polymères ou d'autres substrats sensibles, notre expertise garantit des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de fabrication de matériaux !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique