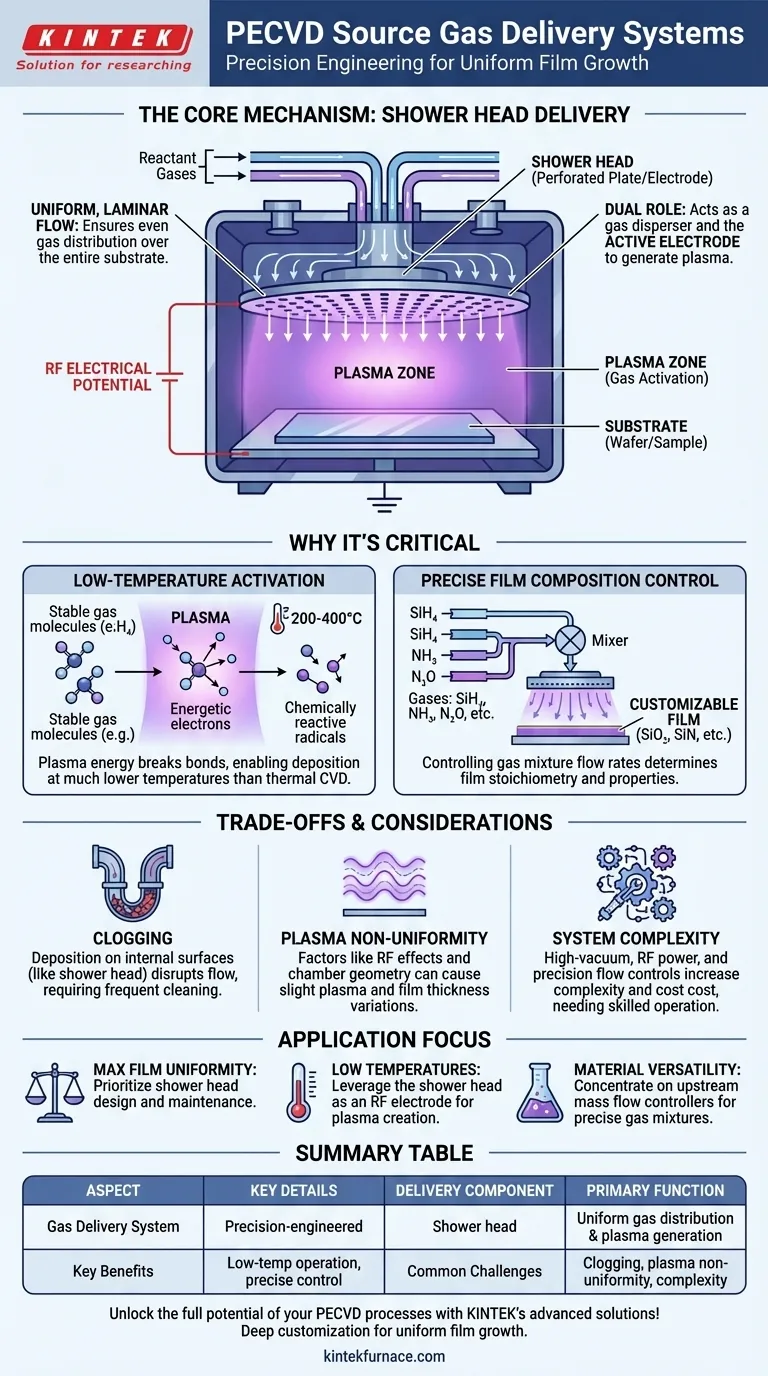

Dans un système PECVD, les gaz sources sont acheminés vers la chambre de procédé via un composant spécialisé, le plus souvent un pommeau de douche (shower head). Cette plaque perforée est positionnée directement au-dessus du substrat pour assurer que les gaz réactifs soient distribués uniformément sur toute la surface de la plaquette, ce qui est la première étape critique pour obtenir une croissance de film uniforme.

Le mécanisme de distribution des gaz dans le PECVD est plus que de la simple plomberie ; c'est un système conçu avec précision pour l'uniformité. Le « pommeau de douche » disperse non seulement le gaz, mais il est souvent l'électrode utilisée pour allumer le plasma, reliant directement la distribution des gaz au processus de réaction chimique.

Le Mécanisme Central : De l'Entrée de Gaz au Plasma

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) repose sur un contrôle précis pour créer des films de haute qualité. Le système de distribution des gaz est le fondement de ce contrôle.

Présentation du Pommeau de Douche

La méthode la plus courante de distribution des gaz est le pommeau de douche. Imaginez un grand disque métallique plat, généralement en aluminium, avec des centaines ou des milliers de petits trous percés avec précision.

Ce composant est monté à l'intérieur de la chambre à vide, parallèle et à une courte distance du substrat (la plaquette ou l'échantillon en cours de revêtement).

L'Objectif de la Distribution Uniforme

La fonction principale du pommeau de douche est d'introduire les gaz réactifs dans un flux laminaire uniforme sur toute la surface du substrat.

Sans cela, les gaz se concentreraient dans une zone, conduisant à un film plus épais d'un côté de la plaquette que de l'autre – un échec critique dans la fabrication des semi-conducteurs.

Le Double Rôle du Pommeau de Douche

De manière cruciale, le pommeau de douche n'est pas seulement une buse à gaz passive. Un potentiel électrique RF (radiofréquence) lui est appliqué directement, faisant de lui une électrode active.

Cette énergie RF excite le gaz distribué uniformément qui traverse les trous, l'ionisant et créant le plasma directement au-dessus du substrat. Cette intégration de la distribution des gaz et de la génération de plasma est une caractéristique de la conception moderne des réacteurs PECVD.

Pourquoi Cette Méthode est Critique pour le PECVD

La double fonction du pommeau de douche est ce qui permet les avantages clés du processus PECVD par rapport aux méthodes purement thermiques comme le CVD conventionnel.

Activation des Gaz à Basse Température

Les électrons énergétiques au sein du plasma, générés au niveau du pommeau de douche, possèdent suffisamment d'énergie pour décomposer les molécules de gaz source stables (comme le silane, SiH₄) en radicaux chimiquement réactifs.

Ces radicaux sont très réactifs et forment facilement un film solide sur la surface du substrat plus froid. Cette activation pilotée par plasma explique pourquoi le PECVD peut fonctionner à des températures beaucoup plus basses (par exemple, 200-400°C) que le CVD thermique, qui nécessite une chaleur élevée (600-800°C) pour rompre les mêmes liaisons chimiques.

Contrôle de la Composition du Film

Les propriétés finales du film déposé sont déterminées par le mélange de gaz introduits dans le pommeau de douche.

En contrôlant précisément les débits des différents gaz sources (par exemple, silane et ammoniac pour le nitrure de silicium, ou silane et protoxyde d'azote pour le dioxyde de silicium), les opérateurs peuvent contrôler précisément la stœchiométrie et les caractéristiques physiques du film.

Comprendre les Compromis et Considérations

Bien qu'efficace, le système de distribution basé sur le pommeau de douche présente ses propres défis opérationnels qui doivent être gérés.

Le Défi de l'Encrassement

Étant donné que le dépôt se produit partout où les radicaux réactifs existent, un film mince se déposera également sur les surfaces internes de la chambre, y compris le pommeau de douche lui-même.

Avec le temps, cette accumulation peut obstruer les petits trous de gaz, perturbant le flux de gaz uniforme et compromettant l'uniformité du film. Cela nécessite des cycles de nettoyage de chambre périodiques, et parfois fréquents.

Problèmes d'Uniformité du Plasma

Bien que le pommeau de douche assure un flux de gaz uniforme, il ne garantit pas une densité de plasma parfaitement uniforme.

Des facteurs tels que la géométrie de la chambre, la pression des gaz et l'effet d'onde stationnaire de l'énergie RF peuvent créer des non-uniformités dans le plasma lui-même. Cela peut toujours entraîner de légères variations dans l'épaisseur ou les propriétés du film sur la plaquette, un problème que les concepteurs de réacteurs s'efforcent continuellement de minimiser.

Complexité du Système

La combinaison d'un contrôle précis du flux de gaz, de systèmes à vide poussé et de la génération de puissance RF rend les systèmes PECVD nettement plus complexes et coûteux que certaines méthodes de dépôt plus simples. Cette complexité nécessite des techniciens qualifiés pour l'exploitation et la maintenance.

Comment Appliquer Ceci à Votre Processus

Votre objectif spécifique déterminera sur quel aspect du système de distribution des gaz vous devez vous concentrer davantage.

- Si votre objectif principal est une uniformité maximale du film : Votre priorité doit être la conception et l'entretien du pommeau de douche, en veillant à ce qu'il reste propre et intact.

- Si votre objectif principal est le dépôt à basse température : La clé est de comprendre que la fonction du pommeau de douche en tant qu'électrode RF est ce qui permet le processus à basse température en créant le plasma nécessaire.

- Si votre objectif principal est la polyvalence des matériaux : Concentrez-vous sur les contrôleurs de débit massique en amont qui alimentent le pommeau de douche, car le contrôle précis du mélange de gaz vous permet de déposer une gamme de matériaux tels que le dioxyde et le nitrure de silicium.

En fin de compte, reconnaître le système de distribution des gaz comme un composant actif et critique est fondamental pour maîtriser le processus PECVD et obtenir des résultats cohérents et de haute qualité.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Composant de Livraison | Pommeau de douche (plaque perforée) |

| Fonction Principale | Distribution uniforme des gaz et génération de plasma |

| Avantages Clés | Fonctionnement à basse température, contrôle précis du film |

| Défis Courants | Encrassement, non-uniformité du plasma, complexité du système |

| Applications | Fabrication de semi-conducteurs, dépôt de couches minces |

Libérez tout le potentiel de vos processus PECVD avec les solutions avancées de KINTEK ! Forts de notre R&D exceptionnelle et de notre fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, des fours à moufle, tubulaires, rotatifs, ainsi que des fours sous vide et sous atmosphère. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour une croissance uniforme du film et une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires