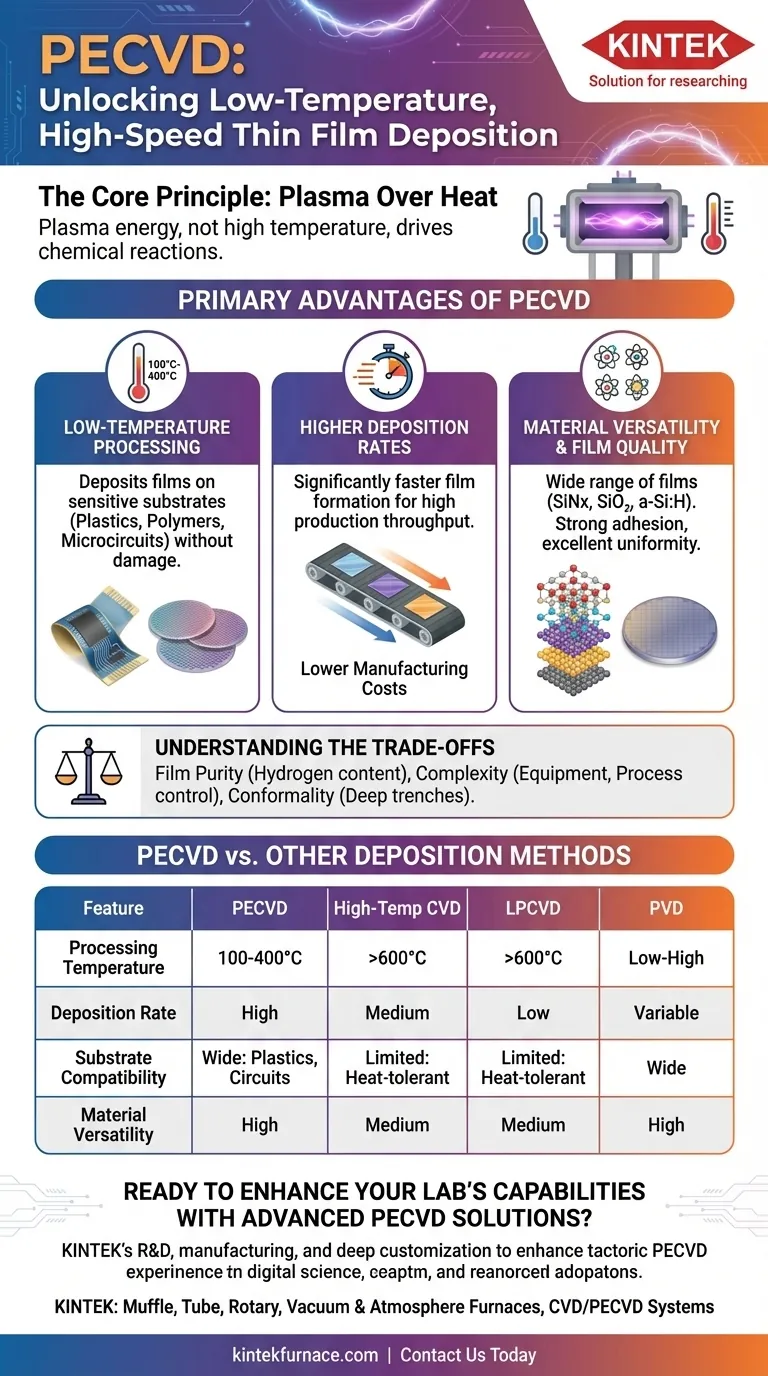

Les principaux avantages du PECVD sont sa capacité à déposer des couches minces de haute qualité à des températures significativement plus basses, à des vitesses plus rapides et avec une gamme de matériaux plus large que les méthodes conventionnelles. Cette combinaison unique le rend indispensable pour la fabrication d'électronique moderne, de dispositifs médicaux et de matériaux avancés où les composants sensibles à la température ou un débit de production élevé sont des préoccupations critiques.

Le principe fondamental du PECVD est d'utiliser un plasma riche en énergie, et pas seulement une chaleur élevée, pour entraîner les réactions chimiques nécessaires au dépôt de la couche. Ce découplage de l'énergie thermique est la clé qui débloque ses principaux avantages : la compatibilité avec les substrats sensibles et une efficacité de fabrication supérieure.

Le principe fondamental : Comment le plasma change la donne

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent >600°C) pour fournir suffisamment d'énergie pour décomposer les gaz précurseurs et déposer une couche. Le PECVD contourne cela en créant un plasma, un gaz ionisé contenant des radicaux libres, des ions et des électrons hautement réactifs.

Traitement à basse température

Ce plasma fournit l'énergie nécessaire aux réactions chimiques pour se produire à des températures de substrat beaucoup plus basses, généralement entre 100°C et 400°C.

Ce n'est pas seulement une amélioration mineure ; c'est un changement fondamental qui permet des applications entièrement nouvelles. Il permet le dépôt sur des matériaux qui fondraient, se déformeraient ou seraient endommagés par la chaleur élevée du CVD thermique.

Compatibilité accrue des substrats

La nature à basse température du PECVD le rend compatible avec un large éventail de substrats sensibles à la température. Cela inclut les plastiques, les polymères et les plaquettes semi-conductrices entièrement traitées contenant des circuits microélectroniques délicats dont les profils de dopage pourraient être altérés par une chaleur excessive.

Principaux avantages en termes de performances

L'utilisation d'un processus entraîné par plasma se traduit directement par des avantages tangibles en termes de qualité de film, de vitesse et de polyvalence.

Taux de dépôt plus élevés

Les espèces chimiques au sein du plasma sont extrêmement réactives. Cela conduit à une formation de film significativement plus rapide par rapport à de nombreux procédés CVD thermiques et PVD (Physical Vapor Deposition).

Ce qui pourrait prendre des heures avec d'autres méthodes peut souvent être accompli en quelques minutes avec le PECVD. Cela augmente considérablement le débit de production et réduit les coûts de fabrication, en particulier dans les environnements à grand volume comme la fabrication de semi-conducteurs.

Excellentes propriétés et uniformité des films

Malgré la température plus basse, le PECVD peut produire des films aux excellentes caractéristiques. Celles-ci incluent une forte adhérence au substrat, de bonnes propriétés électriques et une grande uniformité sur de grandes surfaces de substrats comme les plaquettes de silicium.

Le processus offre un contrôle précis des propriétés des films, permettant aux ingénieurs d'affiner le produit final pour des exigences de performance spécifiques.

Polyvalence des matériaux inégalée

Le PECVD ne se limite pas à un ensemble étroit de matériaux. L'environnement de plasma à haute énergie facilite le dépôt d'une grande variété de films, y compris :

- Nitrures de silicium (SiNx)

- Dioxyde de silicium (SiO₂)

- Silicium amorphe (a-Si:H)

- Polymères et autres composés organiques

Cette flexibilité fait du PECVD un outil puissant pour la conception de piles de matériaux avancées et de dispositifs novateurs.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Bien que puissant, le PECVD présente des considérations qui doivent être mises en balance avec ses avantages.

Pureté du film et teneur en hydrogène

Étant donné que les procédés PECVD utilisent souvent des gaz précurseurs contenant de l'hydrogène (comme le silane, SiH₄), une partie de l'hydrogène peut être incorporée dans le film déposé. Cela peut avoir un impact sur la densité du film et ses caractéristiques électriques. Pour les applications exigeant la pureté et la densité les plus élevées, le CVD thermique à haute température peut encore être supérieur.

Complexité du processus et de l'équipement

Un système PECVD est plus complexe qu'un simple four CVD thermique. Il comprend une chambre à vide, des systèmes de distribution de gaz et des sources d'alimentation RF ou micro-ondes pour générer et maintenir le plasma. Le contrôle du plasma ajoute des variables de processus qui nécessitent une optimisation minutieuse pour obtenir des résultats cohérents.

Couverture conforme

Bien que le PECVD offre généralement une bonne couverture des caractéristiques de surface, il peut être moins "conforme" que certaines techniques de CVD basse pression (LPCVD). Cela signifie qu'il peut avoir du mal à revêtir parfaitement l'intérieur de tranchées très profondes et étroites, une considération clé pour les dispositifs microélectroniques de plus en plus petits.

Faire le bon choix pour votre application

La sélection d'une méthode de dépôt nécessite d'aligner les points forts de la technique avec l'objectif principal de votre projet. Le PECVD est une option puissante et polyvalente, mais sa pertinence dépend de vos contraintes spécifiques.

- Si votre objectif principal est de déposer sur des substrats sensibles à la température (plastiques, polymères ou circuits complexes) : Le PECVD est presque toujours le choix supérieur en raison de son fonctionnement à basse température.

- Si votre objectif principal est une fabrication à haut débit et une rentabilité : Les taux de dépôt élevés du PECVD offrent un avantage clair pour la production de masse.

- Si votre objectif principal est d'obtenir la plus haute pureté et densité de film possible, et que votre substrat peut tolérer la chaleur : Le CVD thermique à haute température peut fournir de meilleurs résultats pour certaines applications exigeantes.

- Si votre objectif principal est de créer de nouveaux films à partir d'une grande variété de précurseurs : La polyvalence des matériaux du PECVD vous offre une boîte à outils beaucoup plus grande.

En comprenant que le PECVD échange l'énergie thermique contre l'énergie du plasma, vous pouvez déterminer en toute confiance quand ses avantages uniques sont le bon choix pour vos objectifs.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Traitement à basse température | Dépose des films entre 100 et 400°C, idéal pour les substrats sensibles comme les plastiques et les semi-conducteurs. |

| Taux de dépôt élevés | La formation plus rapide des films augmente le débit et réduit les coûts de fabrication. |

| Polyvalence des matériaux | Prend en charge une large gamme de films, y compris le nitrure de silicium, le dioxyde de silicium et le silicium amorphe. |

| Excellentes propriétés des films | Offre une forte adhérence, de bonnes caractéristiques électriques et une grande uniformité. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours haute température de pointe. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez sur l'électronique, les dispositifs médicaux ou les matériaux avancés, nos systèmes PECVD peuvent vous aider à réaliser un dépôt à basse température et à grande vitesse avec une qualité de film supérieure.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques et faire avancer vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision