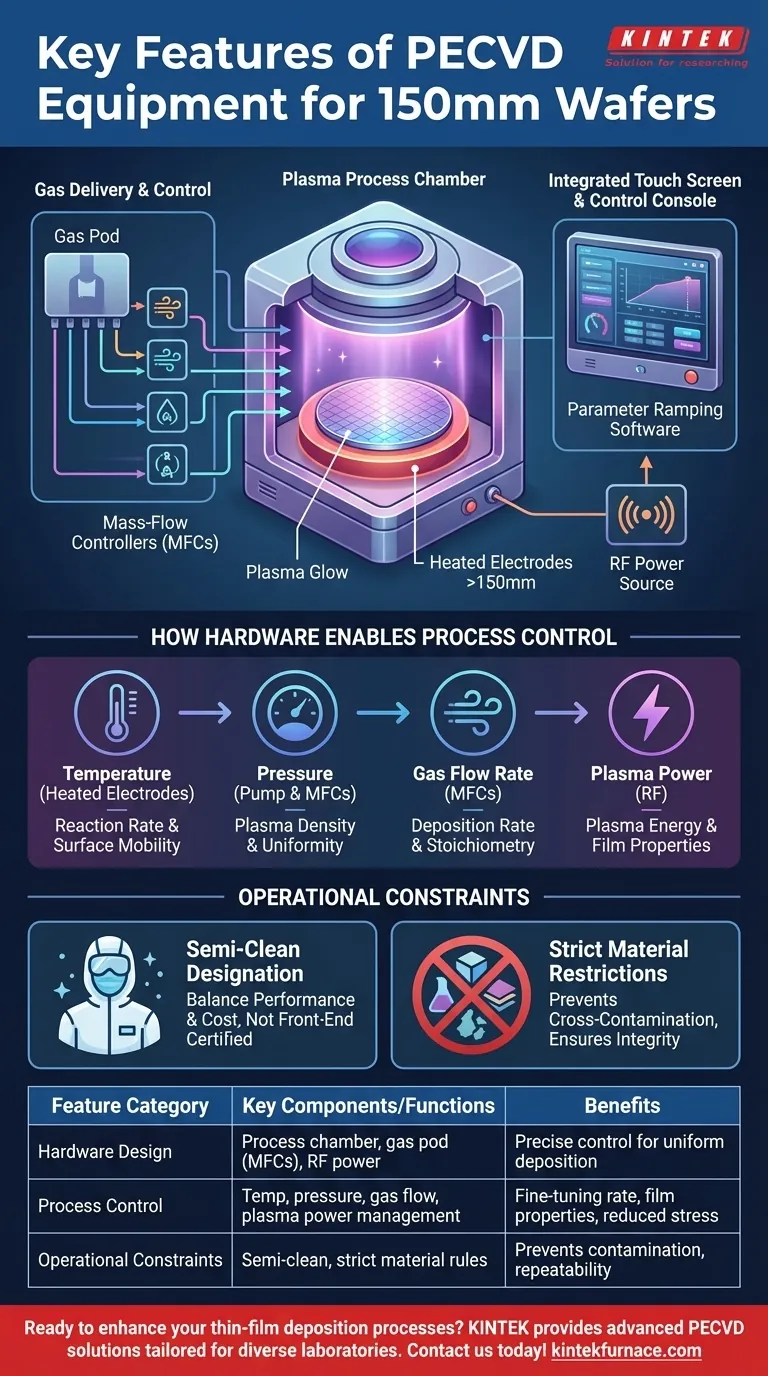

Au fond, l'équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) pour les tranches de 150 mm combine un contrôle matériel précis avec des restrictions opérationnelles spécifiques pour garantir un dépôt de film de haute qualité. Les caractéristiques clés comprennent une chambre de procédé avec des électrodes chauffées plus grandes que 150 mm, un module de gaz multi-lignes avec des contrôleurs de débit massique pour la précision des précurseurs, et une alimentation en radiofréquence (RF) pour la génération de plasma. Sur le plan opérationnel, ces systèmes sont souvent désignés comme « semi-propres » et sont les plus restrictifs en ce qui concerne les types de matériaux de substrat autorisés.

La caractéristique déterminante d'un système PECVD de 150 mm est son équilibre entre un contrôle de procédé sophistiqué et des protocoles opérationnels stricts. Le matériel est conçu pour une manipulation précise de la température, de la pression, du débit de gaz et du plasma, mais son efficacité dépend entièrement du respect de ses politiques de matériaux restrictives pour éviter la contamination.

Conception du Matériel Central et du Système

Les composants physiques du système PECVD sont conçus pour créer un environnement stable et hautement contrôlable pour la croissance des couches minces.

La Chambre de Procédé et les Électrodes

Le cœur du système est la chambre de procédé, qui abrite la tranche pendant le dépôt. Elle est dotée d'un grand orifice de pompage (par exemple, 160 mm) pour atteindre les niveaux de vide nécessaires.

À l'intérieur, une électrode supérieure chauffée et une électrode inférieure fonctionnent en tandem. L'électrode inférieure, qui maintient la tranche, doit être plus grande que le substrat (par exemple, 205 mm pour une tranche de 150 mm) et est chauffée électriquement pour fournir un contrôle précis de la température.

Alimentation et Contrôle des Gaz

Un système d'alimentation en gaz sophistiqué est essentiel pour contrôler la réaction chimique. Ces systèmes comportent généralement un module de gaz avec plusieurs (par exemple, 12) lignes de gaz.

Chaque ligne est régie par un contrôleur de débit massique (MFC), qui garantit que le débit exact de gaz précurseurs et porteurs pénètre dans la chambre, influençant directement la composition du film et le taux de dépôt.

Génération de Plasma et Logiciel Système

Le plasma est généré à l'aide d'une source d'alimentation radiofréquence (RF) connectée aux électrodes. Cette amélioration RF permet un dépôt à des températures beaucoup plus basses que le CVD conventionnel en activant les gaz précurseurs.

Les systèmes modernes sont gérés via un écran tactile intégré et une console de commande. Cela comprend un logiciel de rampe de paramètres, permettant aux opérateurs de programmer des changements progressifs de température, de pression ou de débit de gaz pendant une exécution de procédé.

Comment le Matériel Permet le Contrôle du Procédé

Les caractéristiques de l'équipement permettent directement l'ajustement précis des quatre paramètres clés du procédé qui définissent les propriétés finales du film.

Température

Contrôlée par les électrodes chauffées, la température détermine la mobilité de surface des atomes et le taux des réactions chimiques. Des températures plus basses, un avantage clé du PECVD, réduisent la contrainte thermique sur le substrat.

Pression

Gérée par la pompe à vide et l'entrée de gaz MFC, la pression de la chambre influence la densité et l'uniformité du plasma. Elle affecte également le libre parcours moyen des molécules, ce qui a un impact sur la manière dont elles arrivent à la surface de la tranche.

Débit de Gaz

Géré avec précision par les MFC, le débit détermine la disponibilité des espèces réactives. C'est un levier principal pour contrôler le taux de dépôt et la stœchiométrie (ratio élémentaire) du film résultant.

Puissance du Plasma

Le réglage de la puissance RF détermine l'énergie et la densité du plasma. Une puissance plus élevée peut augmenter les taux de dépôt, mais augmente également le bombardement ionique, ce qui peut affecter la contrainte et la densité du film.

Comprendre les Contraintes Opérationnelles

Au-delà du matériel, les règles opérationnelles d'un système PECVD sont une caractéristique déterminante qui assure l'intégrité et la répétabilité du procédé.

La Désignation « Semi-Propre »

Un PECVD de 150 mm est souvent un équipement semi-propre. Cela signifie qu'il est plus propre qu'un outil de R&D typique, mais non certifié pour les lignes de fabrication de semi-conducteurs front-end les plus sensibles. Il trouve un équilibre entre performance et coût.

Restrictions Matérielles Strictes

C'est la caractéristique opérationnelle la plus critique. Pour éviter la contamination croisée qui peut ruiner les procédés ultérieurs, ces outils ont une politique très restrictive concernant les matériaux de substrat autorisés et tous les matériaux déjà présents sur les échantillons.

Par exemple, bien qu'un système de 100 mm moins restrictif puisse autoriser des substrats en verre ou en GaAs, un outil de 150 mm est souvent limité à des types spécifiques de tranches pour maintenir un environnement de chambre vierge. Le non-respect de ces règles est une cause principale d'échec du procédé.

Faire le Bon Choix pour Votre Objectif

Pour utiliser efficacement un système PECVD de 150 mm, vous devez aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la répétabilité et la qualité du procédé : Tirez parti du contrôle précis offert par le module de gaz MFC et le logiciel de rampe de paramètres pour développer une recette stable et reproductible.

- Si votre objectif principal est un débit élevé : Profitez des taux de dépôt rapides et des fonctionnalités telles que le nettoyage facile pour minimiser les temps d'arrêt entre les exécutions.

- Si votre objectif principal est la compatibilité des matériaux : Vous devez traiter la liste des matériaux autorisés de l'outil comme une règle absolue pour éviter la contamination de la chambre et assurer des résultats cohérents pour tous les utilisateurs.

Comprendre ces caractéristiques — du matériel aux règles opérationnelles strictes — est la base pour réussir un dépôt de couche mince et reproductible.

Tableau Récapitulatif :

| Catégorie de Fonctionnalité | Composants/Fonctions Clés | Avantages |

|---|---|---|

| Conception Matérielle | Chambre de procédé avec électrodes chauffées (>150mm), module de gaz avec MFC, source d'alimentation RF | Permet un contrôle précis de la température, de la pression et du débit de gaz pour un dépôt de film uniforme |

| Contrôle du Procédé | Contrôle de la température via les électrodes, gestion de la pression, débit de gaz via MFC, puissance du plasma via RF | Permet un réglage fin du taux de dépôt, de la stœchiométrie du film et réduit le stress thermique |

| Contraintes Opérationnelles | Désignation semi-propre, restrictions matérielles strictes | Prévient la contamination, assure la répétabilité du procédé et des résultats de haute qualité |

Prêt à améliorer vos procédés de dépôt de couches minces ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'un contrôle précis pour la répétabilité du procédé, d'un débit élevé ou de la compatibilité des matériaux, KINTEK possède l'expertise et l'équipement pour vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent optimiser votre recherche et développement !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique