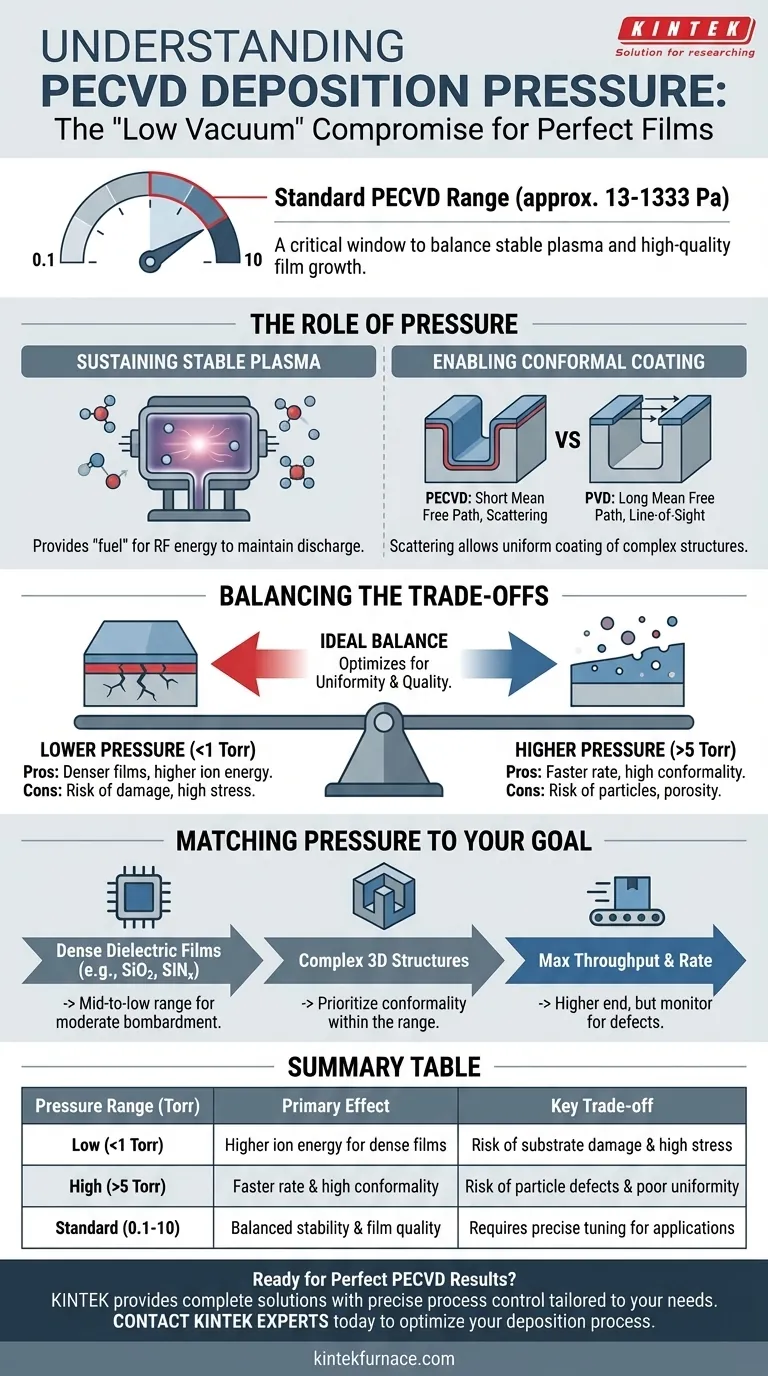

Dans un processus PECVD standard, la pression de la chambre est généralement maintenue dans une plage de « vide partiel » (low vacuum), le plus souvent entre 0,1 et 10 Torr (environ 13 à 1333 Pascals). Cette fenêtre de pression spécifique n'est pas arbitraire ; c'est un paramètre critique conçu pour équilibrer le besoin d'un plasma stable avec les exigences d'une croissance de couche uniforme et de haute qualité.

La pression de fonctionnement en PECVD est un compromis délibéré. Elle est suffisamment élevée pour maintenir un plasma dense et réactif pour un revêtement uniforme et conforme, mais suffisamment basse pour prévenir les réactions indésirables en phase gazeuse et la formation de particules qui dégraderaient autrement la couche résultante.

Le rôle de la pression dans le processus PECVD

Pour comprendre le PECVD, vous devez comprendre pourquoi cette plage de pression est essentielle. Elle contrôle directement l'environnement où la couche est créée, influençant tout, de la chimie des réactions aux propriétés physiques de la couche finale.

Maintien d'un plasma stable

Un plasma est un gaz de particules ionisées. Pour le créer et le maintenir avec une puissance radiofréquence (RF), vous avez besoin d'une densité suffisante de molécules de gaz à ioniser.

Les pressions comprises entre 0,1 et 10 Torr fournissent suffisamment de « carburant » pour que l'énergie RF maintienne une décharge de plasma stable et lumineuse dans toute la chambre, ce qui est le moteur du processus de dépôt.

Permettre un revêtement conforme

La pression dicte le libre parcours moyen — la distance moyenne parcourue par une molécule de gaz avant d'entrer en collision avec une autre. Dans la plage de pression du PECVD, le libre parcours moyen est court.

Cela signifie que les espèces chimiques réactives créées dans le plasma se disperseront et entreront en collision de nombreuses fois avant d'atteindre le substrat. Cet effet de diffusion est très souhaitable, car il permet aux précurseurs de recouvrir uniformément toutes les surfaces, y compris les côtés et les fonds des tranchées 3D complexes. C'est ce qu'on appelle le revêtement conforme.

Contraste avec le dépôt « ligne de visée »

Ce comportement est un avantage clé par rapport aux techniques à plus basse pression comme le dépôt physique en phase vapeur (PVD), qui fonctionnent sous vide poussé (<10⁻³ Torr).

En PVD, le libre parcours moyen est très long, de sorte que les atomes de revêtement voyagent en ligne droite de la source au substrat. Ce dépôt en « ligne de visée » rend difficile le revêtement efficace des surfaces complexes et non visibles.

Comprendre les compromis de la pression PECVD

Ajuster la pression dans la fenêtre opérationnelle est une méthode principale pour ajuster les propriétés de la couche. Cependant, cela implique des compromis critiques que chaque ingénieur doit considérer.

Pression vs. Qualité de la couche

Opérer à l'extrémité inférieure de la plage de pression (par exemple, < 1 Torr) peut augmenter l'énergie des ions frappant le substrat. Ce bombardement peut créer des couches plus denses et plus robustes, mais il peut également induire des contraintes de compression et potentiellement causer des dommages au substrat.

Inversement, opérer à l'extrémité supérieure (par exemple, > 5 Torr) réduit l'énergie des ions mais augmente le risque de nucléation en phase gazeuse, où des particules se forment dans le plasma lui-même. Ces particules peuvent tomber sur la plaquette, créant des défauts et augmentant la porosité de la couche.

Pression vs. Taux de dépôt

Généralement, une pression plus élevée signifie que plus de molécules de gaz réactif sont disponibles, ce qui peut conduire à un taux de dépôt plus rapide.

Cependant, ce n'est pas une relation linéaire. Pousser la pression trop haut peut entraîner les problèmes de qualité mentionnés ci-dessus ou un couplage de plasma inefficace, provoquant potentiellement une stagnation, voire une diminution du taux de dépôt.

Pression vs. Uniformité

La pression idéale aide à garantir que les espèces gazeuses réactives sont distribuées uniformément sur toute la surface du substrat avant de se déposer.

Si la pression est trop basse, le plasma peut ne pas être uniforme. Si elle est trop élevée, les réactions peuvent se produire trop rapidement près de l'entrée du gaz, entraînant un « effet d'épuisement » où la couche est plus épaisse d'un côté du substrat que de l'autre.

Adapter la pression à votre objectif de dépôt

Le réglage de pression optimal dépend entièrement du résultat souhaité pour votre matériau et votre application spécifiques. Utilisez ce qui suit comme guide.

- Si votre objectif principal est des couches diélectriques denses et de haute qualité (par exemple, SiO₂, SiNₓ) : Vous opérerez probablement dans une plage de pression moyenne à basse bien caractérisée pour tirer parti d'un bombardement ionique modéré pour la densification tout en évitant les dommages.

- Si votre objectif principal est de revêtir des structures 3D complexes : Le fonctionnement en « vide partiel » inhérent au PECVD est avantageux, et vous privilégieriez une pression qui maximise la conformité sans créer de vides.

- Si votre objectif principal est de maximiser le débit et le taux de dépôt : Vous pouvez vous diriger vers l'extrémité supérieure de la plage de pression, mais vous devez surveiller attentivement la qualité de la couche pour détecter les défauts de particules et le manque d'uniformité.

En fin de compte, la pression est le bouton de commande le plus fondamental dont vous disposez pour ajuster l'équilibre entre le taux de dépôt, la qualité de la couche et l'uniformité.

Tableau récapitulatif :

| Plage de pression (Torr) | Effet principal | Compromis clé |

|---|---|---|

| Basse (par exemple, < 1 Torr) | Énergie ionique plus élevée pour des couches plus denses | Risque de dommages au substrat et de contraintes élevées |

| Élevée (par exemple, > 5 Torr) | Taux de dépôt plus rapide et conformité élevée | Risque de défauts de particules et de mauvaise uniformité |

| Standard (0,1 - 10 Torr) | Stabilité du plasma et qualité de la couche équilibrées | Nécessite un réglage précis pour des applications spécifiques |

Prêt à obtenir des résultats PECVD parfaits ?

La pression idéale n'est qu'un paramètre dans un processus complexe. Chez KINTEK, nous ne faisons pas que vendre des fours ; nous fournissons des solutions complètes. Notre expertise approfondie dans les systèmes CVD/PECVD, combinée à nos capacités exceptionnelles de R&D et de fabrication internes, nous permet de fournir des systèmes avec un contrôle de processus précis adapté à vos matériaux et exigences d'application uniques — que vous ayez besoin d'une conformité supérieure pour des structures 3D ou de couches diélectriques denses et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système PECVD KINTEK peut être personnalisé pour optimiser votre processus de dépôt et accélérer votre R&D.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température