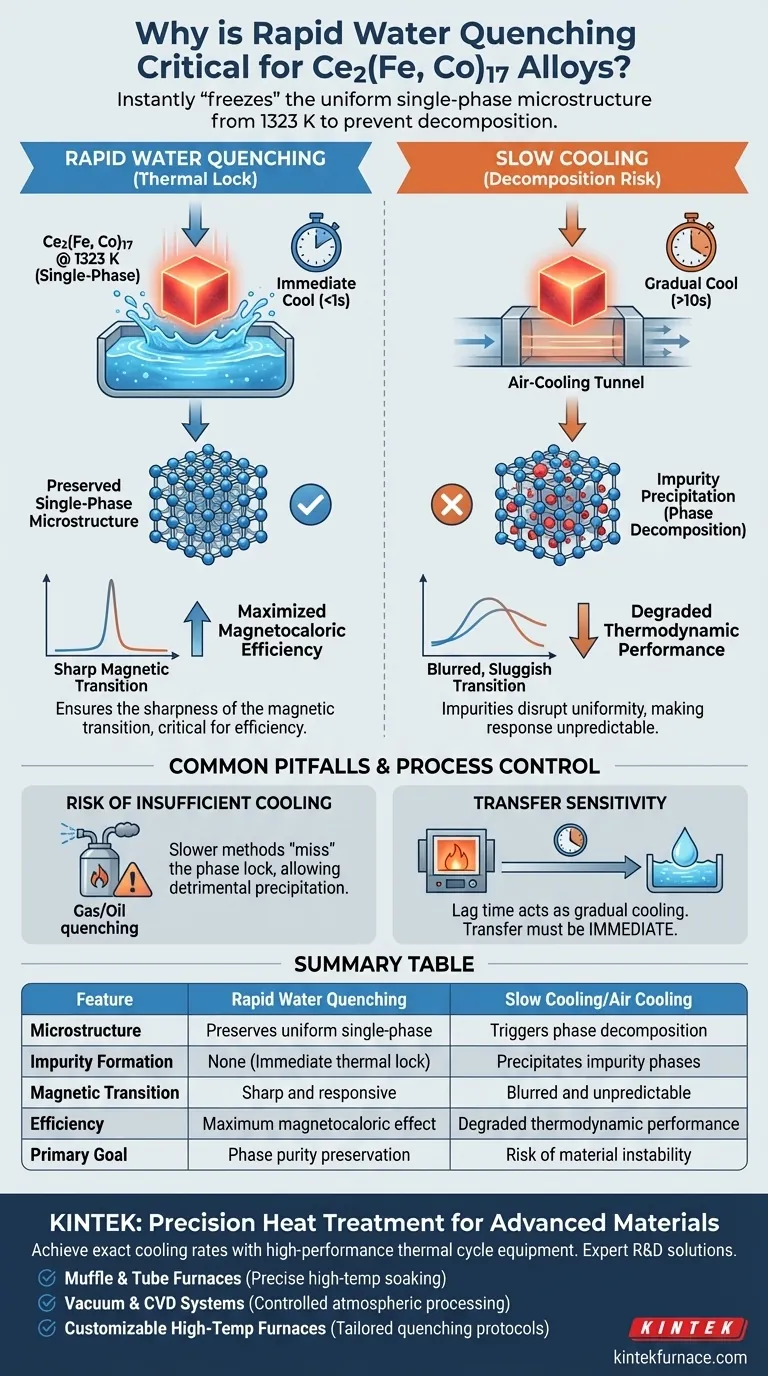

La trempe rapide à l'eau est strictement nécessaire pour "figer" instantanément la microstructure monophasée uniforme créée lors du traitement thermique à 1323 K. Ce processus de refroidissement à haute vitesse contourne la baisse de température progressive qui permet au matériau de se décomposer, garantissant qu'aucune phase d'impureté ne précipite hors de l'alliage avant qu'il n'atteigne la température ambiante.

La fonction essentielle de la trempe rapide à l'eau est de préserver la structure atomique établie à haute température. En prévenant la décomposition de phase, vous assurez la netteté de la transition magnétique, qui est le facteur déterminant pour maximiser l'efficacité de l'effet magnétocalorique.

Les mécanismes de préservation microstructurale

Figer l'état monophasé

À la température de traitement thermique de 1323 K, les alliages Ce2(Fe, Co)17 atteignent une microstructure monophasée uniforme. Cet arrangement atomique spécifique est optimal pour les performances du matériau.

Pour conserver cette structure à température ambiante, le processus de refroidissement doit être instantané. La trempe rapide à l'eau agit comme un verrou thermique, solidifiant cet état avant que les atomes n'aient le temps de se réorganiser.

Prévenir la décomposition de phase

Si l'alliage est autorisé à refroidir progressivement, le matériau entre dans une zone d'instabilité. Lors d'un refroidissement lent, la phase à haute température commence naturellement à se décomposer.

Cette décomposition entraîne la précipitation de phases d'impureté. Ces impuretés perturbent l'uniformité de l'alliage, dégradant ses propriétés finales.

La nécessité de taux de refroidissement élevés

La physique de cet alliage spécifique exige un taux de refroidissement que seul un milieu comme l'eau peut généralement fournir.

Bien qu'il existe d'autres méthodes pour différents métaux – telles que la trempe à l'azote gazeux ou à l'huile utilisée pour les aciers – elles peuvent ne pas offrir la vitesse de transfert thermique extrême requise ici. La trempe à l'eau assure que la transition se produit plus rapidement que la vitesse de diffusion des atomes.

Impact sur les performances magnétiques

Netteté de la transition magnétique

La pureté de la microstructure est directement liée à la manière dont le matériau réagit aux champs magnétiques.

Une structure monophasée uniforme entraîne une transition magnétique très nette. Les impuretés causées par un refroidissement lent brouilleraient cette transition, rendant la réponse magnétique du matériau lente ou imprévisible.

Maximisation de l'efficacité magnétocalorique

L'objectif ultime de l'utilisation du Ce2(Fe, Co)17 est souvent de tirer parti de son effet magnétocalorique (la capacité de changer de température sous un champ magnétique).

Cette efficacité dépend fortement de la netteté de la transition magnétique. Par conséquent, la trempe rapide n'est pas seulement une étape mécanique ; c'est le catalyseur essentiel des performances thermodynamiques du matériau.

Erreurs courantes et compromis

Le risque d'un refroidissement insuffisant

Le principal compromis dans le traitement thermique réside souvent entre la vitesse de refroidissement et les contraintes mécaniques. Cependant, pour cet alliage spécifique, faire des compromis sur la vitesse n'est pas une option.

L'utilisation de méthodes de trempe plus lentes (comme les systèmes à gaz ou à huile souvent utilisés pour les aciers standard) crée un risque de "manquer" le verrouillage de phase. Même un léger retard dans le refroidissement peut laisser suffisamment de temps pour une précipitation nuisible.

Sensibilité du contrôle de processus

La trempe à l'eau est un processus brutal qui nécessite un contrôle précis.

Étant donné que la fenêtre pour prévenir la décomposition est si étroite, le transfert du four au bain d'eau doit être immédiat. Tout délai agit efficacement comme un "refroidissement progressif", sapant l'ensemble du cycle de traitement thermique.

Optimisation des performances des matériaux

Pour obtenir les meilleurs résultats avec le Ce2(Fe, Co)17, vous devez aligner votre stratégie de trempe sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le transfert de 1323 K à la trempe à l'eau est immédiat pour prévenir *toute* formation de précipité.

- Si votre objectif principal est l'efficacité magnétocalorique : Privilégiez le taux de refroidissement avant tout, car la netteté de la transition magnétique dicte vos métriques d'efficacité finales.

Le succès de votre alliage dépend entièrement de votre capacité à battre le temps pendant la phase de refroidissement ; la vitesse est le gardien de la performance.

Tableau récapitulatif :

| Caractéristique | Trempe rapide à l'eau | Refroidissement lent / Refroidissement à l'air |

|---|---|---|

| Microstructure | Préserve une microstructure monophasée uniforme | Déclenche la décomposition de phase |

| Formation d'impuretés | Aucune (verrouillage thermique immédiat) | Précipite des phases d'impureté |

| Transition magnétique | Nette et réactive | Floue et imprévisible |

| Efficacité | Effet magnétocalorique maximal | Performances thermodynamiques dégradées |

| Objectif principal | Préservation de la pureté de phase | Risque d'instabilité du matériau |

Traitement thermique de précision pour les matériaux avancés

Pour atteindre les taux de refroidissement exacts requis pour les alliages Ce2(Fe, Co)17, votre laboratoire a besoin d'équipements conçus pour des cycles thermiques haute performance. KINTEK fournit des solutions leaders de l'industrie soutenues par une R&D et une fabrication expertes, garantissant que la recherche de vos matériaux n'est jamais compromise par un refroidissement incohérent.

Notre gamme comprend :

- Fours à moufle et à tube pour un maintien à haute température précis.

- Systèmes sous vide et CVD pour un traitement atmosphérique contrôlé.

- Fours haute température personnalisables adaptés à vos protocoles de trempe.

Que vous vous concentriez sur la pureté de phase ou l'efficacité magnétocalorique, KINTEK offre la fiabilité dont vous avez besoin. Contactez-nous dès aujourd'hui pour optimiser votre processus de traitement thermique.

Guide Visuel

Références

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel type de four est utilisé pour le traitement thermique ? Choisissez la bonne solution pour vos matériaux

- Quelle est la fonction du four à arc électrique dans la production de silicium UMG ? Alimenter la transformation du silicium

- Quel rôle joue un dispositif de chauffage par effet Joule ultra-rapide dans la synthèse de nanocatalyseurs hétérostructurés ?

- Quels sont les principaux avantages techniques de l'utilisation du SPS pour les céramiques de diborure de titane ? Atteindre une densité élevée et des grains fins

- Quel rôle le milieu d'emballage joue-t-il dans le processus de boruration par poudre à l'état solide ? Amélioration de la dureté des métaux à hautes températures

- Pourquoi un four de séchage électrique de laboratoire est-il nécessaire pour déterminer le taux d'absorption d'eau du mortier ?

- Pourquoi l'isolation thermique est-elle appliquée aux composants cylindriques dans les tests de contraintes thermiques ? Améliorer la précision des calculs

- Quel est le but de la phase de circulation à température constante ? Assurer l'intégrité du bambou Moso avec les solutions KINTEK