Un réacteur solvothermique agit comme une chambre de croissance de précision qui dicte la géométrie physique des nanostructures d'argent. En utilisant une cuve doublée de PTFE pour sceller la réaction, le système permet à l'éthylène glycol de réduire le nitrate d'argent à une température soutenue de 170°C. Cela crée un environnement à haute pression qui contrôle strictement la cinétique de la réaction, forçant les noyaux d'argent à subir une croissance unidimensionnelle plutôt qu'une expansion sphérique, produisant ainsi des nanofils de haute pureté avec des rapports d'aspect élevés.

La nature scellée du réacteur génère la pression interne et la stabilité thermique requises pour restreindre la croissance cristalline à un seul axe, transformant les particules d'argent potentielles en nanofils longs et conducteurs.

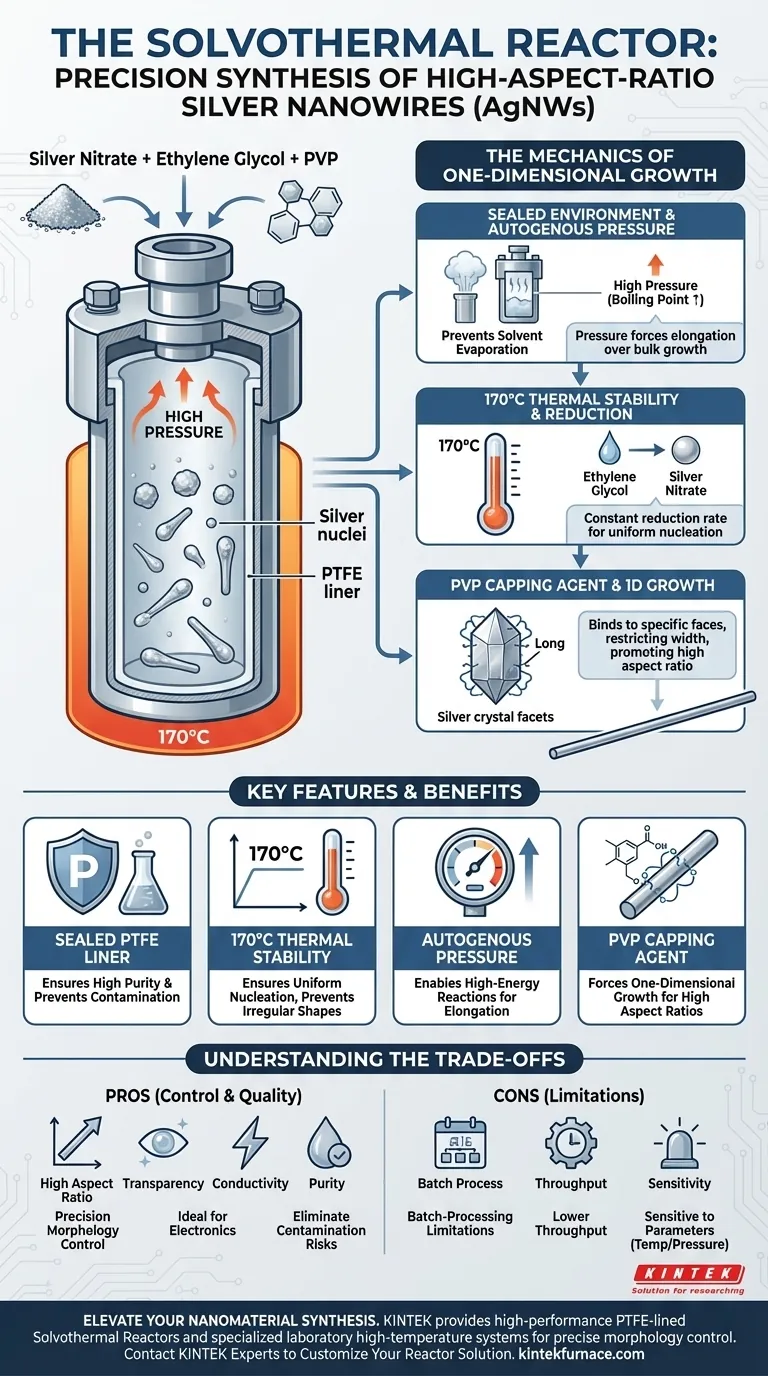

La mécanique de la croissance unidimensionnelle

Pour comprendre pourquoi un réacteur solvothermique est supérieur pour cette application, il faut regarder au-delà de la simple application de chaleur. Le réacteur crée un ensemble spécifique de conditions thermodynamiques qui favorisent l'allongement par rapport à la croissance en volume.

Le rôle de l'environnement scellé

La caractéristique déterminante de ce processus est le système scellé et fermé. Contrairement à une réaction en bécher ouvert, un réacteur solvothermique empêche l'évaporation des solvants.

Cela piège les vapeurs et crée une pression autogène (pression générée par le solvant lui-même lors du chauffage). Cette haute pression augmente considérablement le point d'ébullition du solvant, permettant à la réaction de se dérouler à des niveaux d'énergie plus élevés sans perte du milieu.

Stabilité thermique et réduction

Le contrôle de la température est le moteur de la synthèse. La référence principale spécifie une température constante de 170°C.

À ce plateau thermique spécifique, l'éthylène glycol agit comme agent réducteur pour le nitrate d'argent. La stabilité fournie par le réacteur assure un taux de réduction constant, ce qui est essentiel pour une nucléation uniforme. Si la température fluctue, les fils peuvent se casser ou prendre des formes irrégulières.

Stabilisation chimique via le PVP

Bien que le réacteur fournisse l'environnement, le mélange chimique dirige la forme. Le polyvinylpyrrolidone (PVP) est introduit comme stabilisant.

Dans cet environnement à haute pression, le PVP se lie préférentiellement aux faces spécifiques du cristal d'argent en croissance. Cet effet de "capping" empêche le cristal de s'élargir et le force à s'allonger, résultant au rapport d'aspect élevé souhaité.

La fonction du revêtement PTFE

Le réacteur utilise généralement un revêtement en polytétrafluoroéthylène (PTFE).

Cela crée une barrière non réactive entre les parois métalliques du réacteur et la solution chimique. Il assure une haute pureté en empêchant les impuretés métalliques du récipient du réacteur lui-même de migrer dans la solution d'argent délicate.

Comprendre les compromis

Bien que la synthèse solvothermique offre un contrôle exceptionnel de la morphologie, il est important de reconnaître les limites inhérentes au processus pour déterminer s'il convient à votre échelle de production.

Limitations du traitement par lots

Les réacteurs solvothermiques sont intrinsèquement des outils de traitement par lots.

Étant donné que le système doit être scellé, chauffé, refroidi et ouvert, il est difficile d'adapter cette méthode à la fabrication continue basée sur le flux. Cela limite le débit par rapport à d'autres procédés chimiques industriels.

Sensibilité aux paramètres

Le rapport d'aspect élevé repose sur un équilibre délicat.

De légers écarts par rapport au point de consigne de 170°C ou des fuites dans le joint qui réduisent la pression peuvent entraîner la formation de nanoparticules d'argent (sphères) plutôt que de nanofils. Le processus nécessite un étalonnage rigoureux de l'équipement.

Faire le bon choix pour votre objectif

Lors du choix d'une méthode de synthèse pour les nanomatériaux d'argent, votre objectif final détermine la nécessité d'un réacteur solvothermique.

- Si votre objectif principal est la conductivité et la transparence : Privilégiez la méthode solvothermique, car le rapport d'aspect élevé assure de meilleurs réseaux de percolation pour les électrodes transparentes.

- Si votre objectif principal est la pureté du matériau : Comptez sur la configuration du réacteur doublé de PTFE pour éliminer les risques de contamination pendant le processus de réduction.

Le réacteur solvothermique reste l'outil définitif pour convertir la chimie brute de l'argent en structures allongées précises requises pour l'électronique moderne.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse des AgNW | Avantage pour la qualité des nanofils |

|---|---|---|

| Joint PTFE | Empêche l'évaporation et la contamination | Assure une haute pureté et une pression autogène |

| Stabilité thermique de 170°C | Maintient un taux de réduction constant | Assure une nucléation uniforme et empêche les formes irrégulières |

| Pression autogène | Augmente le point d'ébullition du solvant | Permet des réactions à haute énergie pour l'allongement |

| Agent de coiffage PVP | Se lie aux faces cristallines spécifiques | Force la croissance unidimensionnelle pour des rapports d'aspect élevés |

Élevez votre synthèse de nanomatériaux avec KINTEK

Le contrôle précis de la morphologie dans la production de nanofils d'argent exige un équipement offrant une stabilité thermique et une pureté chimique sans compromis. KINTEK fournit des réacteurs solvothermiques doublés de PTFE haute performance et des systèmes spécialisés de laboratoire à haute température conçus pour répondre à la cinétique rigoureuse de la croissance cristalline unidimensionnelle.

Soutenue par une R&D et une fabrication expertes, notre gamme—comprenant des systèmes Muffle, Tube, Rotatif, sous Vide et CVD—est entièrement personnalisable pour répondre à vos besoins uniques de recherche ou de production. Assurez dès aujourd'hui les rapports d'aspect et la conductivité les plus élevés pour vos matériaux.

Contactez les experts KINTEK pour personnaliser votre solution de réacteur

Guide Visuel

Références

- Bernadeta Ayu Widyaningrum, Heri Septya Kusuma. Chitosan-Reinforced Carbon Aerogels from Oil Palm Fronds for Enhanced Oil Absorption and Silver Nanowires Loaded as Antimicrobial Activity. DOI: 10.21203/rs.3.rs-7269305/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il nécessaire dans les fours à haute température pour les alliages VN ? Maîtriser le commutateur de phase thermique

- Pourquoi un four de laboratoire est-il utilisé pour le séchage à 80 °C avant le frittage des membranes NASICON ? Assurer l'intégrité structurelle

- Quelle est la fonction principale de l'ajout de bentonite et de ciment comme liants ? Optimiser la résistance des briquettes de minerai de fer

- Pourquoi un four de séchage à température constante est-il utilisé à 120°C pendant 16 heures pour les catalyseurs NiCuCe ? Optimiser la dispersion du site

- Pourquoi l'hydrure de magnésium (MgH2) est-il préféré pour la pré-magnésiation du SiOx ? Optimiser le contrôle thermique et la stabilité de la batterie

- Quelle est la fonction principale des fours d'oxydation multi-étapes ? Stabilisation du carbone à haute résistance

- Comment les bains thermostatiques de laboratoire contribuent-ils au traitement à l'acide phosphorique des céramiques 3Y-TZP ? Stimuler la bioactivité

- Comment un spectromètre de masse est-il utilisé dans les tests TPO pour les catalyseurs ? Améliorez la caractérisation de vos matériaux