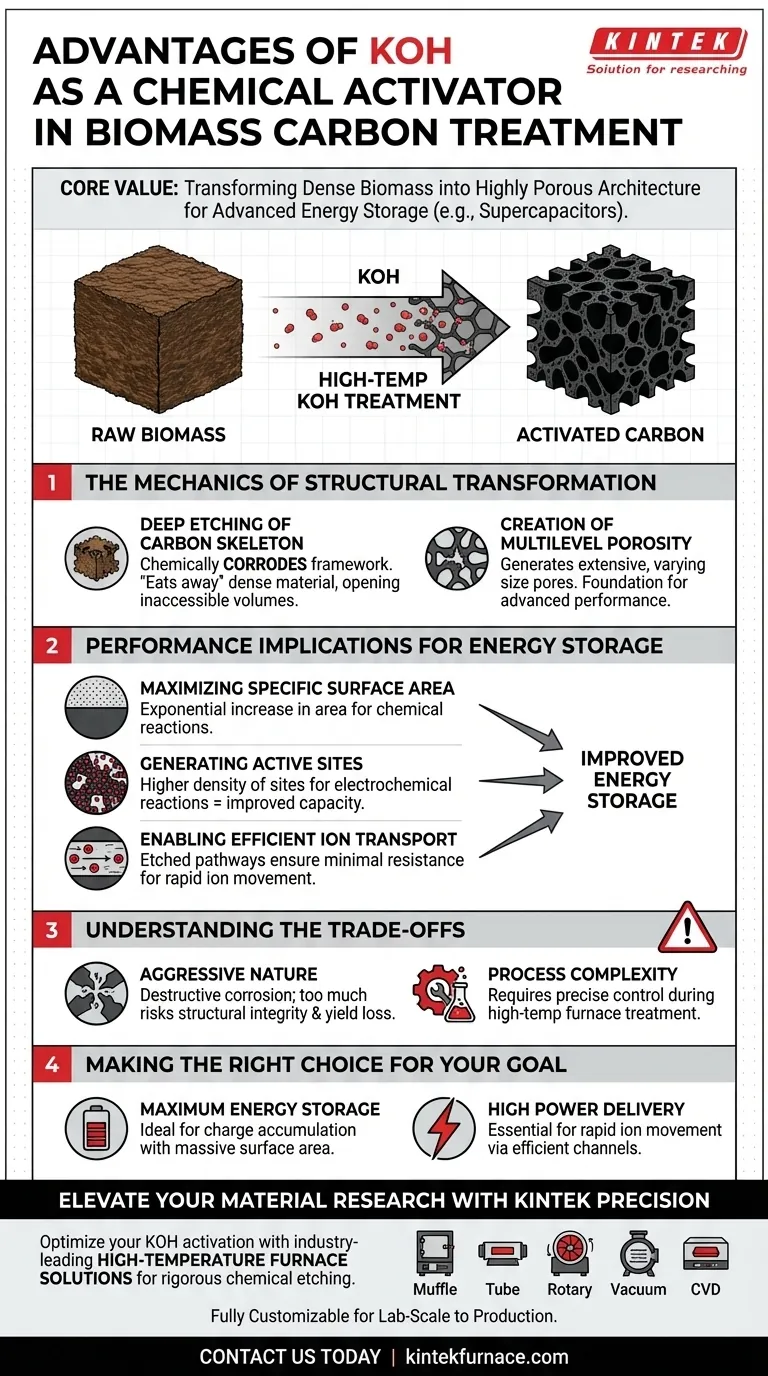

L'hydroxyde de potassium (KOH) agit comme un puissant agent de gravure chimique lors du traitement à haute température de la biomasse, modifiant fondamentalement la structure physique du matériau. En corrodant activement le squelette carboné, le KOH crée un réseau de pores complexe et à plusieurs niveaux qui amplifie considérablement la surface et la réactivité du matériau.

La valeur fondamentale de l'activation par KOH réside dans sa capacité à transformer la biomasse dense en une architecture hautement poreuse. Ce processus est essentiel pour créer les matériaux à grande surface spécifiques requis pour les dispositifs de stockage d'énergie avancés tels que les supercondensateurs.

Les mécanismes de la transformation structurelle

Gravure profonde du squelette carboné

À haute température, le KOH ne se contente pas de recouvrir la biomasse ; il corrode chimiquement le cadre carboné.

Cette réaction agressive décompose le matériau carboné dense. Elle "mange" efficacement la structure pour ouvrir des volumes internes qui étaient auparavant inaccessibles.

Création d'une porosité à plusieurs niveaux

Le processus de corrosion aboutit à une structure poreuse étendue à plusieurs niveaux.

Plutôt qu'un ensemble uniforme de trous, le KOH génère un réseau hiérarchique de pores de tailles variables. Cette architecture complexe est le fondement des performances des matériaux avancés.

Implications sur les performances pour le stockage d'énergie

Maximisation de la surface spécifique

Le principal résultat physique de l'activation par KOH est une augmentation significative de la surface spécifique.

En évidant le squelette carboné, la surface totale disponible pour les réactions chimiques augmente de manière exponentielle. C'est la caractéristique déterminante qui distingue le charbon activé haute performance de la biomasse brute.

Génération de sites actifs

Avec l'augmentation de la surface, il y a une densité plus élevée de sites actifs.

Ces sites sont les emplacements spécifiques où se produisent les réactions électrochimiques. Un plus grand nombre de sites actifs est directement corrélé à une capacité améliorée dans les applications de stockage d'énergie.

Permettre un transport d'ions efficace

Le réseau de pores créé par le KOH agit comme un système de canaux de transport efficaces.

Dans des applications telles que les supercondensateurs, les ions de l'électrolyte doivent se déplacer rapidement à travers le matériau. Les chemins gravés garantissent que les ions peuvent traverser la structure carbonée avec une résistance minimale.

Comprendre les compromis

La nature agressive de la gravure

Bien que le KOH soit efficace, il est important de reconnaître qu'il fonctionne par corrosion destructive.

Le processus élimine la masse de carbone pour créer des pores. Si l'activation est trop agressive, elle risque de détruire complètement le squelette carboné, entraînant une perte d'intégrité structurelle et de rendement du matériau.

Complexité du processus

L'utilisation d'un agent chimique puissant comme le KOH nécessite une manipulation prudente lors du traitement au four à haute température.

La nature corrosive de la réaction exige un contrôle précis pour garantir que la structure poreuse est développée sans compromettre la stabilité mécanique du matériau.

Faire le bon choix pour votre objectif

Lors de l'optimisation du carbone de biomasse pour les applications énergétiques, considérez comment le KOH s'aligne sur vos objectifs de performance spécifiques :

- Si votre objectif principal est le stockage d'énergie maximal : Le KOH est idéal car il génère de nombreux sites actifs et une surface massive pour l'accumulation de charge.

- Si votre objectif principal est la livraison de puissance élevée : Les canaux de transport efficaces créés par la gravure au KOH sont essentiels pour permettre un mouvement rapide des ions.

En tirant parti de l'activation par KOH, vous transformez une simple biomasse en un matériau d'électrode sophistiqué et haute performance capable de répondre aux demandes énergétiques modernes.

Tableau récapitulatif :

| Avantage | Mécanisme | Impact sur les performances |

|---|---|---|

| Gravure structurelle | Corrode le squelette carboné | Ouvre les volumes internes et crée des pores hiérarchiques |

| Augmentation de la surface | Évidement du matériau dense | Maximise la surface spécifique pour les réactions chimiques |

| Création de sites actifs | Points de réaction à haute densité | Améliore directement la capacité dans les applications de stockage d'énergie |

| Transport d'ions amélioré | Réseaux de pores à plusieurs niveaux | Permet un mouvement rapide des ions et une livraison de puissance élevée |

Élevez votre recherche de matériaux avec la précision KINTEK

Vous cherchez à optimiser votre processus d'activation au KOH ? KINTEK fournit des solutions de fours à haute température leaders de l'industrie, conçues pour les exigences rigoureuses de la gravure chimique et de la carbonisation. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins spécifiques de traitement de la biomasse.

Que vous augmentiez la production de supercondensateurs ou que vous perfectionniez la synthèse de matériaux à l'échelle du laboratoire, notre équipement garantit le contrôle précis de la température et la durabilité requis pour les activateurs chimiques agressifs. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions thermiques sur mesure peuvent améliorer l'efficacité de votre laboratoire et les performances de vos matériaux !

Guide Visuel

Références

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Fours de frittage par étincelage et plasma SPS

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel rôle joue un four de chauffage à poutre mobile de qualité industrielle dans les barres SSC ? Assurer une liaison métallurgique optimale

- Qu'est-ce que la technique du four à graphite ? Un guide pour l'analyse des métaux ultra-traces

- Pourquoi est-il important d'atteindre la pression de processus dans un délai défini ? Accélérer l'efficacité, la qualité et la sécurité

- Quels mécanismes génèrent de la chaleur dans le chauffage par induction ? Découvrez la science du traitement efficace des matériaux

- Comment les fours de traitement thermique industriels assurent-ils la stabilité de l'acier à ressort 55Si2 ? Optimisez votre processus de revenu

- Comment un système d'évaporation thermique sous vide garantit-il la qualité des films minces de tellurure de bismuth ? Perspectives d'experts

- Pourquoi les pièces moulées en alliage d'aluminium sont-elles soumises à des tests à haute température dans un four industriel à cloques ? Révéler les défauts

- Quelles sont les exigences pour la synthèse des alliages de magnésium par la méthode de l'ampoule ? Protocoles de synthèse experts