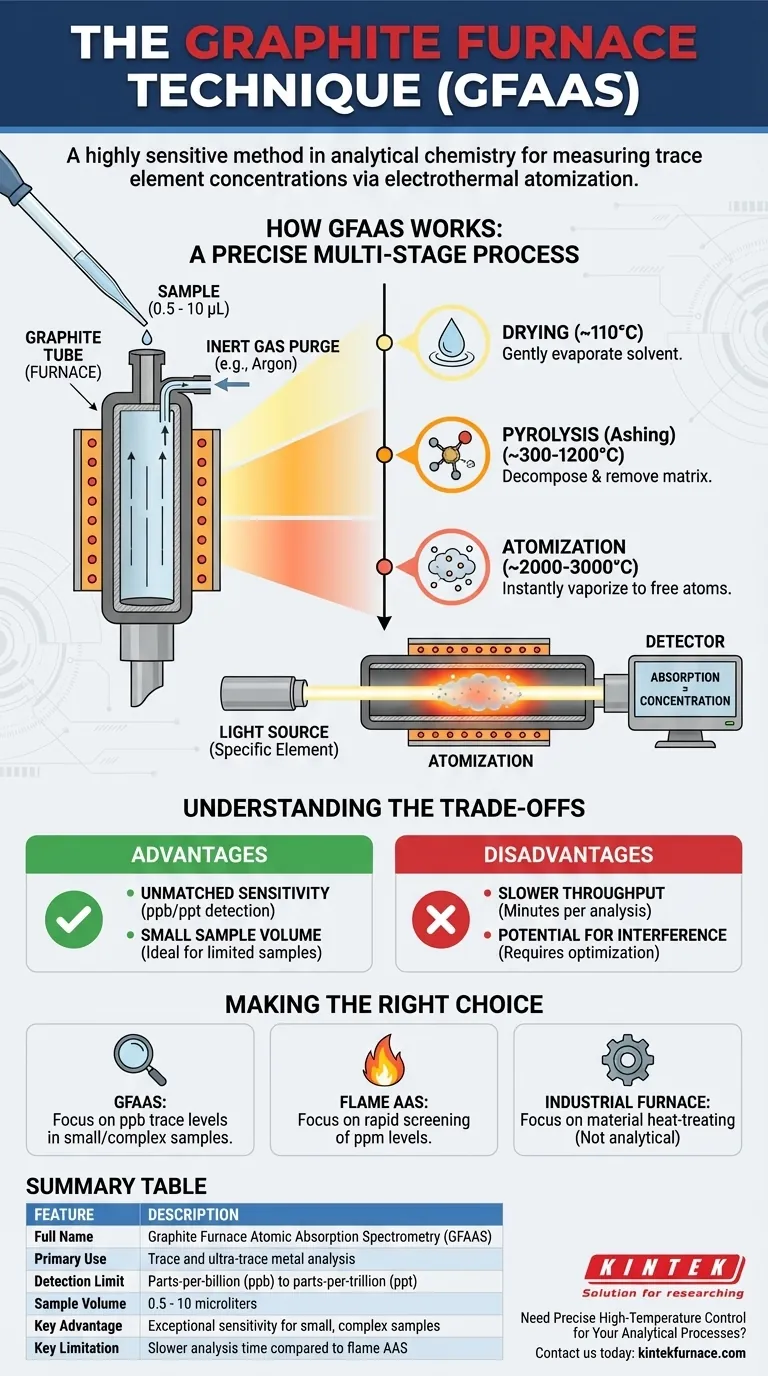

À la base, la technique du four à graphite est une méthode très sensible utilisée en chimie analytique pour mesurer la concentration d'éléments spécifiques dans un échantillon. Formellement connue sous le nom de Spectrométrie d'Absorption Atomique à Four à Graphite (GFAAS), elle utilise un tube en graphite chauffé électriquement pour vaporiser une quantité minuscule d'échantillon, créant un nuage d'atomes libres qui peut être mesuré avec une extrême précision.

La technique du four à graphite n'est pas seulement une autre méthode de chauffage ; c'est un processus d'atomisation électrothermique hautement contrôlé pour la Spectrométrie d'Absorption Atomique (SAA). Elle excelle dans la détection des concentrations de métaux traces et ultra-traces en vaporisant un minuscule échantillon dans une atmosphère inerte, offrant une sensibilité bien supérieure aux méthodes traditionnelles basées sur la flamme.

Comment fonctionne la technique du four à graphite

La puissance de cette technique réside dans son processus de chauffage précis et multi-étapes effectué à l'intérieur d'un environnement petit et contrôlé. Cela permet l'atomisation complète de l'élément cible tout en minimisant les interférences.

Le composant central : le tube en graphite

Le cœur du système est un petit tube fait de graphite de haute pureté. Ce tube agit comme un four miniature, chauffant rapidement lorsqu'un courant électrique le traverse.

Un très petit volume d'échantillon, typiquement entre 0,5 et 10 microlitres, est injecté dans le tube par un petit orifice. L'ensemble du four est scellé et purgé avec un gaz inerte, généralement de l'argon, pour empêcher le graphite chaud de se combuster et pour éliminer l'oxygène atmosphérique qui pourrait interférer avec l'analyse.

Le programme de chauffage en trois étapes

Contrairement à un simple four, le four à graphite suit une séquence de chauffage soigneusement programmée pour isoler l'élément d'intérêt.

- Séchage : La température est augmentée doucement (par exemple, jusqu'à 110 °C) pour évaporer lentement le solvant de la gouttelette d'échantillon sans provoquer d'éclaboussures.

- Pyrolyse (Calcination) : La température est augmentée de manière significative (par exemple, 300-1200 °C) pour décomposer thermiquement et éliminer la majeure partie de la matrice de l'échantillon (matière organique, sels), ne laissant que l'analyte plus stable thermiquement.

- Atomisation : La température est rapidement portée à un niveau très élevé (par exemple, 2000-3000 °C). Cette chaleur intense vaporise instantanément le résidu restant, convertissant l'analyte en un nuage dense d'atomes libres et neutres.

Mesure et détection

Pendant l'étape finale d'atomisation, un faisceau lumineux spécifique à l'élément mesuré traverse le tube en graphite. Les atomes libres dans le nuage de vapeur absorbent une partie de cette lumière.

Un détecteur situé de l'autre côté du tube mesure la diminution de l'intensité lumineuse. La quantité de lumière absorbée est directement proportionnelle à la concentration de l'élément dans l'échantillon d'origine.

Comprendre les compromis

Bien que puissante, la GFAAS n'est pas l'outil adapté à toutes les situations. Comprendre ses forces et ses faiblesses est essentiel pour l'utiliser efficacement.

Avantage : Sensibilité inégalée

La principale raison d'utiliser la GFAAS est sa sensibilité exceptionnelle. En concentrant l'ensemble de l'échantillon atomisé dans un espace petit et confiné, elle peut atteindre des limites de détection dans la gamme des parties par milliard (ppb), voire des parties par trillion (ppt). C'est souvent 100 à 1 000 fois plus sensible que la SAA basée sur la flamme.

Avantage : Petit volume d'échantillon

La capacité de travailler avec des échantillons de taille microlitre est un avantage majeur lorsque l'échantillon est précieux, limité ou difficile à obtenir, comme dans les applications cliniques ou médico-légales.

Inconvénient : Débit plus lent

Le programme de chauffage en plusieurs étapes signifie qu'une seule analyse peut prendre plusieurs minutes. Cela rend la GFAAS beaucoup plus lente que la SAA à flamme, qui peut analyser les échantillons presque en continu. Elle n'est pas bien adaptée au dépistage à haut volume.

Inconvénient : Potentiel d'interférence

La haute sensibilité de la GFAAS la rend également plus susceptible aux interférences chimiques et spectrales provenant de la matrice de l'échantillon. Le développement d'une méthode robuste nécessite souvent une optimisation minutieuse du programme de chauffage et l'utilisation de modificateurs chimiques ou de systèmes avancés de correction de fond.

Faire le bon choix pour votre application

Le choix de la bonne technique d'analyse dépend entièrement de vos objectifs de mesure.

- Si votre objectif principal est de détecter des concentrations de métaux de l'ordre des parties par milliard (ppb) dans un échantillon petit ou complexe : La technique du four à graphite (GFAAS) est le choix idéal en raison de sa sensibilité supérieure.

- Si votre objectif principal est de cribler rapidement de nombreux échantillons pour des concentrations plus élevées, de l'ordre des parties par million (ppm) : Un système traditionnel de Spectrométrie d'Absorption Atomique à Flamme (FAAS) est une solution plus efficace et plus rentable.

- Si votre objectif principal est le traitement thermique de matériaux industriels comme l'acier ou les composants en titane : Vous avez besoin d'un four industriel sous vide fabriqué en graphite, qui est un outil de traitement des matériaux, et non un instrument analytique.

En fin de compte, choisir la GFAAS est une décision stratégique visant à privilégier la sensibilité et la précision pour l'analyse des éléments traces avant tout.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Nom complet | Spectrométrie d'Absorption Atomique à Four à Graphite (GFAAS) |

| Utilisation principale | Analyse des métaux traces et ultra-traces |

| Limite de détection | Parties par milliard (ppb) à parties par trillion (ppt) |

| Volume d'échantillon | 0,5 - 10 microlitres |

| Avantage clé | Sensibilité exceptionnelle pour les échantillons petits et complexes |

| Limitation clé | Temps d'analyse plus lent par rapport à la SAA à flamme |

Besoin d'un contrôle précis des hautes températures pour vos processus analytiques ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de four robuste et fiable peut améliorer la précision et la sensibilité de vos méthodes analytiques comme la GFAAS.

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable

- Que se passe-t-il pour les effets du transfert de chaleur par convection et par rayonnement aux températures élevées des gaz de four ? Le rayonnement domine pour un chauffage supérieur

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés