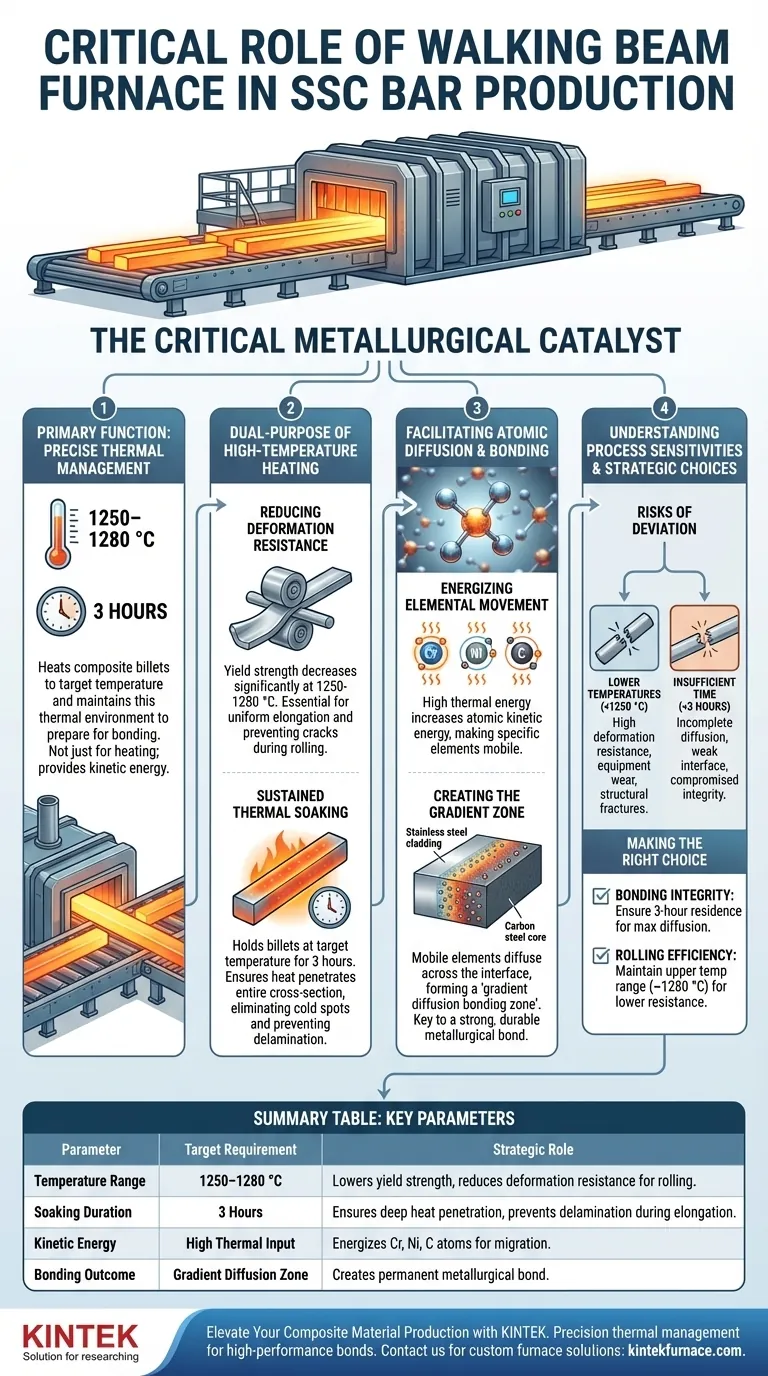

Le four de chauffage à poutre mobile de qualité industrielle sert de catalyseur métallurgique essentiel dans la production de barres d'acier au carbone plaqué d'acier inoxydable (SSC). Sa fonction principale est de chauffer les billettes composites à une plage de température précise de 1250–1280 °C et de maintenir cet environnement thermique pendant exactement trois heures pour préparer les matériaux au soudage.

Ce processus fait plus que simplement chauffer le métal ; il fournit l'énergie cinétique nécessaire à la migration atomique, créant une zone de liaison par diffusion de gradient qui unifie structurellement les couches d'acier inoxydable et d'acier au carbone.

Le double objectif du chauffage à haute température

Le four n'est pas simplement une zone de transit pour le laminoir ; c'est là que les propriétés fondamentales du matériau composite sont établies.

Réduction de la résistance à la déformation

Pour laminer avec succès une billette composite en barre, le matériau doit être malléable.

Le four chauffe la billette entre 1250 °C et 1280 °C.

À cette température, la limite d'élasticité du métal diminue considérablement. Cette réduction de la résistance à la déformation est essentielle pour le processus de laminage ultérieur, évitant les fissures et assurant une élongation uniforme.

Trempe thermique soutenue

Atteindre la température cible n'est que la première étape ; la maintenir est tout aussi vital.

Le four à poutre mobile maintient les billettes à la température cible pendant une durée prolongée de trois heures.

Cette période de "trempe" garantit que la chaleur pénètre dans toute la section transversale de la billette, éliminant les points froids qui pourraient entraîner une délamination pendant le laminage.

Faciliter la diffusion atomique

Le rôle le plus distinctif du four dans la production SSC est de permettre la liaison métallurgique entre les deux métaux dissemblables.

Énergiser le mouvement élémentaire

Le soudage de l'acier inoxydable à l'acier au carbone nécessite plus qu'une pression mécanique ; il nécessite une interaction chimique à l'interface.

La haute énergie thermique fournie par le four augmente l'énergie cinétique des atomes dans le métal.

Cette énergie permet à des éléments spécifiques, à savoir le chrome, le nickel et le carbone, de devenir mobiles.

Création de la zone de gradient

Une fois mobilisés, ces éléments diffusent à travers l'interface entre le revêtement en acier inoxydable et le noyau en acier au carbone.

Cette diffusion crée une "zone de liaison par diffusion de gradient", où la composition passe progressivement plutôt qu'abruptement.

Cette zone est la clé d'une liaison solide et durable qui ne se décollera pas ou ne se séparera pas sous contrainte.

Comprendre les sensibilités du processus

Bien que le four permette la production, une adhésion stricte aux paramètres du processus est requise pour éviter les défaillances.

Les risques des températures plus basses

Si la température descend en dessous du seuil de 1250 °C, la résistance à la déformation reste trop élevée.

Cela peut entraîner une usure excessive de l'équipement de laminage et des fractures structurelles potentielles dans la billette.

L'impact d'un temps insuffisant

Si la durée de trempe de trois heures est écourtée, la diffusion élémentaire sera incomplète.

Sans temps suffisant pour la migration du chrome et du nickel, la zone de gradient ne se formera pas correctement.

Il en résulte une interface faible, compromettant l'intégrité de la barre plaquée finale.

Faire le bon choix pour votre objectif

Le fonctionnement du four à poutre mobile doit être adapté à vos exigences métallurgiques spécifiques.

- Si votre objectif principal est l'intégrité de la liaison : Assurez-vous que le temps de séjour est strictement maintenu à 3 heures pour maximiser la diffusion du chrome et du nickel à travers l'interface.

- Si votre objectif principal est l'efficacité du laminage : Privilégiez le maintien de la plage de température supérieure (près de 1280 °C) pour minimiser la résistance à la déformation et réduire la charge sur le laminoir.

Une gestion thermique précise fait la différence entre deux métaux séparés et un composite unifié unique et performant.

Tableau récapitulatif :

| Paramètre | Exigence ciblée | Rôle stratégique dans la production SSC |

|---|---|---|

| Plage de température | 1250–1280 °C | Abaisse la limite d'élasticité et réduit la résistance à la déformation pour le laminage. |

| Durée de trempe | 3 heures | Assure une pénétration profonde de la chaleur et évite la délamination pendant l'élongation. |

| Énergie cinétique | Apport thermique élevé | Énergise les atomes de Cr, Ni et C pour initier la migration à travers l'interface. |

| Résultat de la liaison | Zone de diffusion de gradient | Crée une liaison métallurgique permanente entre l'acier inoxydable et l'acier au carbone. |

Élevez votre production de matériaux composites avec KINTEK

Une gestion thermique de précision fait la différence entre une interface faible et une liaison métallurgique haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, ainsi que des fours industriels et de laboratoire haute température personnalisés, adaptés à vos besoins uniques de production SSC.

Que vous affiniez les paramètres de diffusion atomique ou optimisiez l'efficacité du laminage, notre équipe technique est prête à fournir l'équipement spécialisé dont vous avez besoin.

Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée

Guide Visuel

Références

- G. X. Liang, T.‐H. Chen. Interfacial Bonding Properties Experimental Research of 316L Stainless Steel–Carbon Steel Clad Rebar in the Process of Intermediate and Finish Rolling. DOI: 10.3390/met15020108

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les précurseurs sur papier carbone ? Maximiser les performances du matériau

- Comment un système de contrôle de température de haute précision affecte-t-il les matériaux à haute entropie ? Libérez les performances des matériaux

- Comment la calcination au four influence-t-elle la morphologie microscopique des catalyseurs à base de kaolin ? Amélioration de la surface spécifique et de la porosité

- Quel rôle joue un four de pyrolyse dans la préparation des nanostructures de graphène ? Maîtriser la transformation des plastiques à haute valeur ajoutée

- Pourquoi un four de séchage sous vide de laboratoire est-il requis pour les nanopoudres de pérovskite ? Préserver la nanostructure et la pureté

- Comment l'optimisation du débit massique de gaz combustible affecte-t-elle l'efficacité thermique d'un four industriel ? Maximiser la rétention de chaleur

- Quelle est la nécessité technique de l'utilisation d'un four de calcination à haute température ? Obtenir l'excellence des capteurs TiO2/MoSe2

- Quelle est la fonction d'un système de pulvérisation sous vide poussé multi-cibles pour CuGaO2 ? Guide de synthèse de précision