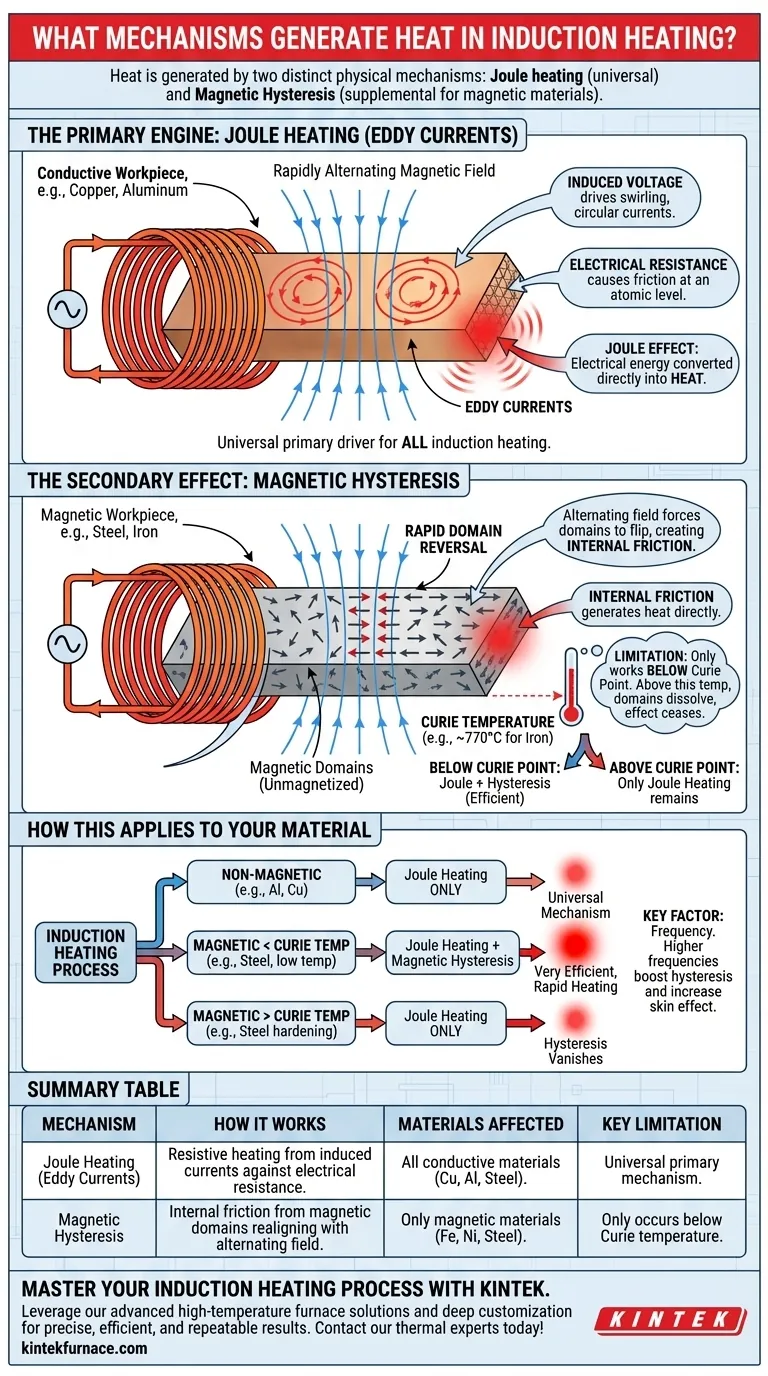

Dans le chauffage par induction, la chaleur est générée à l'intérieur d'un matériau par deux mécanismes physiques distincts : l'échauffement Joule causé par les courants électriques induits et les pertes par hystérésis magnétique dans les matériaux magnétiques. L'échauffement Joule est le moteur universel et principal, tandis que l'hystérésis fournit un effet de chauffage supplémentaire qui n'est présent que dans des matériaux spécifiques sous certaines conditions.

Le principe fondamental à comprendre est que tout chauffage par induction repose sur l'échauffement Joule dû aux courants de Foucault. L'hystérésis magnétique est un effet secondaire additionnel qui accélère le chauffage mais ne se produit que dans les métaux magnétiques en dessous d'un seuil de température spécifique.

Le moteur principal : l'échauffement Joule (Courants de Foucault)

Le mécanisme fondamental de tout chauffage par induction est l'échauffement Joule, également appelé chauffage par résistance. Ce processus est identique à la manière dont une simple plaque chauffante électrique devient chaude, mais les courants sont induits sans aucun contact physique.

Comment les courants de Foucault sont-ils formés ?

La bobine d'un appareil de chauffage par induction génère un champ magnétique puissant et rapidement alternatif. Lorsqu'une pièce conductrice (comme un morceau de métal) est placée dans ce champ, le flux magnétique changeant induit une tension dans la pièce, conformément à la loi d'induction de Faraday.

De la tension au courant

Cette tension induite entraîne des courants circulaires et tourbillonnants à l'intérieur du matériau. Ce sont les courants de Foucault, nommés d'après leur similitude avec les tourbillons ou les tourbillons dans un fluide.

Le rôle de la résistance

Lorsque ces courants de Foucault traversent la pièce, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance à l'écoulement des électrons provoque une friction au niveau atomique, convertissant directement l'énergie électrique en chaleur. Cette conversion est l'effet Joule.

L'effet secondaire : l'hystérésis magnétique

Pour un sous-ensemble spécifique de matériaux — à savoir les métaux magnétiques comme le fer, le nickel et certains aciers — un deuxième mécanisme de chauffage entre en jeu.

Que sont les domaines magnétiques ?

Les matériaux magnétiques sont composés d'innombrables régions microscopiques appelées domaines magnétiques, chacune agissant comme un minuscule aimant permanent. Dans un état non magnétisé, ces domaines sont orientés de manière aléatoire, s'annulant mutuellement.

La friction de l'inversion

Lorsque le champ magnétique alternatif de la bobine d'induction pénètre dans le matériau, il force ces domaines magnétiques à s'aligner et à se réaligner rapidement avec la polarité changeante du champ. Ce basculement constant à haute fréquence crée une friction interne significative entre les domaines.

Cette friction interne génère directement de la chaleur. Vous pouvez visualiser cela en pliant rapidement un trombone d'avant en arrière ; le métal chauffe en raison de la contrainte interne et de la friction, et l'hystérésis fonctionne sur un principe similaire au niveau magnétique.

La limitation du point de Curie

Le chauffage par hystérésis présente une limitation critique : il ne fonctionne qu'en dessous de la température de Curie du matériau. Au-dessus de cette température spécifique (environ 770 °C ou 1420 °F pour le fer), le matériau perd ses propriétés magnétiques. Les domaines se dissolvent et l'effet d'hystérésis cesse entièrement, ne laissant que l'échauffement Joule pour poursuivre le processus.

Comprendre les facteurs clés

L'efficacité et le comportement d'un processus de chauffage par induction dépendent du mécanisme actif et dominant.

Échauffement Joule : le contributeur universel

L'échauffement Joule dû aux courants de Foucault se produit dans tout matériau électriquement conducteur, qu'il soit magnétique ou non. C'est le seul mécanisme de chauffage pour des matériaux comme le cuivre, l'aluminium et le laiton. Pour les matériaux magnétiques chauffés au-delà de leur point de Curie, c'est également le seul mécanisme en jeu.

Hystérésis : l'assistant à basse température

L'hystérésis contribue à une quantité significative de chaleur uniquement dans les matériaux magnétiques et uniquement en dessous de la température de Curie. Dans ces applications, il agit comme un puissant assistant, permettant un chauffage initial très rapide. Cependant, sa contribution disparaît une fois que le matériau devient non magnétique.

L'impact de la fréquence

La fréquence du champ magnétique alternatif est un paramètre critique. Des fréquences plus élevées augmentent le taux d'inversion magnétique, stimulant le chauffage par hystérésis. Elles provoquent également la concentration des courants de Foucault près de la surface de la pièce (un effet connu sous le nom d'effet de peau), ce qui peut concentrer l'échauffement Joule dans une zone plus petite.

Comment cela s'applique à votre matériau

Votre approche du chauffage par induction est entièrement dictée par les propriétés du matériau avec lequel vous travaillez.

- Si votre objectif principal est de chauffer des matériaux non magnétiques (comme l'aluminium ou le cuivre) : Votre processus est régi exclusivement par l'échauffement Joule dû aux courants de Foucault.

- Si votre objectif principal est de chauffer des matériaux magnétiques (comme l'acier) à des températures plus basses : Vous bénéficierez de la puissance combinée de l'échauffement Joule et de l'hystérésis magnétique, ce qui entraînera un chauffage très efficace.

- Si votre objectif principal est de chauffer des matériaux magnétiques au-delà de leur point de Curie (par exemple, pour la trempe de l'acier) : Préparez-vous à un changement potentiel du taux de chauffage à mesure que l'effet supplémentaire de l'hystérésis disparaît.

Comprendre ces deux mécanismes distincts mais complémentaires est la clé pour maîtriser et optimiser tout processus de chauffage par induction.

Tableau récapitulatif :

| Mécanisme | Fonctionnement | Matériaux concernés | Limitation clé |

|---|---|---|---|

| Échauffement Joule (Courants de Foucault) | Chauffage par résistance dû aux courants induits s'opposant à la résistance électrique du matériau. | Tous les matériaux conducteurs (ex. : cuivre, aluminium, acier). | Mécanisme primaire universel. |

| Hystérésis magnétique | Friction interne due au réalignement des domaines magnétiques avec le champ alternatif. | Uniquement les matériaux magnétiques (ex. : fer, nickel, acier). | Ne se produit qu'en dessous de la température de Curie du matériau. |

Maîtrisez votre processus de chauffage par induction avec KINTEK

Comprendre les mécanismes précis de l'échauffement Joule et de l'hystérésis magnétique est la première étape pour optimiser votre traitement thermique. Que vous travailliez avec des matériaux non magnétiques comme l'aluminium ou des aciers magnétiques pour la trempe, le bon équipement est essentiel pour le contrôle et l'efficacité.

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à obtenir des résultats précis, efficaces et reproductibles. Contactez nos experts thermiques dès aujourd'hui pour discuter de la manière dont nos solutions peuvent être adaptées à vos besoins spécifiques en matière de matériaux et de processus.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.