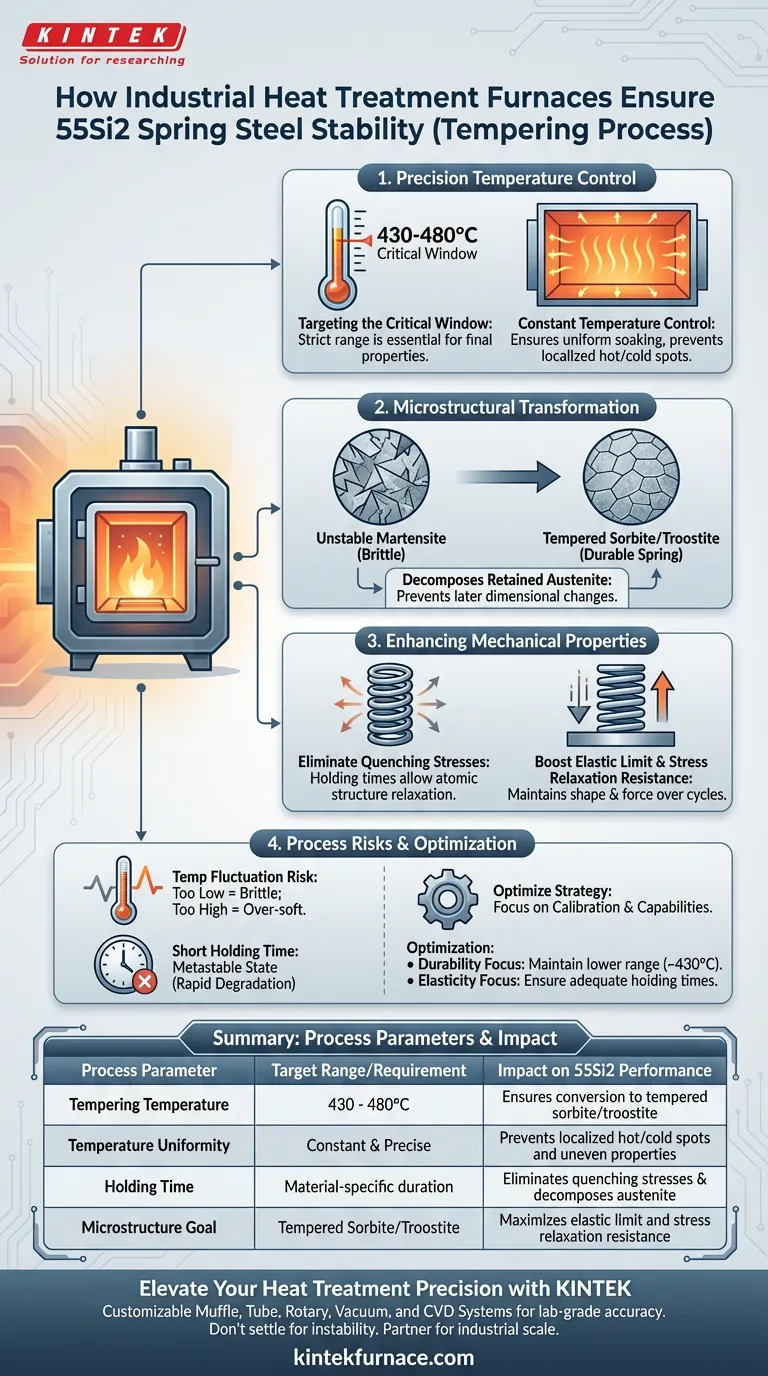

La régulation thermique de précision est le principal moteur de la stabilité du matériau. Les fours de traitement thermique industriels garantissent les performances de l'acier à ressort 55Si2 en maintenant une plage de température constante stricte de 430 à 480 °C, combinée à des temps de maintien spécifiques. Cet environnement contrôlé est essentiel pour convertir les microstructures instables en formes stables, éliminant ainsi les contraintes internes et définissant les propriétés mécaniques requises pour les ressorts haute performance.

En facilitant la transformation précise de la martensite fragile en sorbite ou troostite revenue, le four agit comme une chambre de stabilisation qui détermine directement la limite élastique du ressort et sa résistance à la relaxation des contraintes.

Le rôle du contrôle précis de la température

Cibler la fenêtre critique

Pour l'acier à ressort 55Si2, le four doit maintenir une température spécifiquement comprise entre 430 et 480 °C.

Opérer en dehors de cette bande étroite compromet les propriétés finales du matériau. La capacité de l'équipement à maintenir cette plage sans fluctuation est la première ligne de défense contre l'instabilité du matériau.

Assurer un trempage uniforme

Au-delà de la simple atteinte de la température, le four assure un contrôle constant de la température.

Cette cohérence garantit que chaque partie du lot reçoit la même énergie thermique. Elle empêche les points chauds ou froids localisés qui pourraient entraîner des propriétés mécaniques inégales sur le ressort.

Stimuler la transformation microstructurale

Conversion des phases instables

La fonction principale du processus de revenu est de transformer la martensite instable.

Grâce à un chauffage contrôlé, le four convertit cette structure fragile en sorbite ou troostite revenue. Cette transformation est le mécanisme fondamental qui crée un ressort utilisable et durable.

Gestion de l'austénite résiduelle

L'environnement du four favorise la décomposition de l'austénite résiduelle.

C'est une étape critique pour la stabilité. Si l'austénite résiduelle n'est pas correctement décomposée, elle peut se transformer plus tard pendant l'utilisation, entraînant des changements dimensionnels ou une défaillance inattendue.

Amélioration des propriétés mécaniques

Élimination des contraintes de trempe

Avant le revenu, l'acier contient des contraintes internes importantes dues au processus de durcissement.

Les « temps de maintien nécessaires » fournis par le four permettent à la structure atomique de se détendre. Cela élimine efficacement les contraintes de trempe internes qui, autrement, causeraient des fissures ou une fatigue prématurée.

Augmentation de l'élasticité et de la résistance

L'objectif ultime de ce cycle thermique est d'améliorer la limite élastique.

Simultanément, le processus améliore la résistance à la relaxation des contraintes. Cela garantit que le ressort conserve sa forme et sa force de sortie même après des cycles de charge répétés sur de longues périodes.

Comprendre les variables et les risques du processus

La conséquence de la fluctuation de température

Si le four ne parvient pas à maintenir la plage de 430 à 480 °C, le compromis est immédiat.

Des températures trop basses ne parviendront pas à soulager les contraintes internes ou à convertir complètement la martensite, résultant en une pièce fragile. Des températures trop élevées ramolliront excessivement le matériau, détruisant la limite élastique requise pour les applications de ressorts.

L'importance du temps de maintien

Le temps est aussi critique que la température.

Bâcler le processus en raccourcissant le temps de maintien empêche la décomposition complète de l'austénite résiduelle. Cela crée un état « métastable » où le matériau semble correct initialement mais se dégrade rapidement sous charge physique.

Optimisation de votre stratégie de traitement thermique

Pour assurer une stabilité et des performances maximales dans les composants 55Si2, concentrez-vous sur l'étalonnage et les capacités de votre équipement.

- Si votre objectif principal est la durabilité : Assurez-vous que votre four peut maintenir l'extrémité inférieure de la plage de température (près de 430 °C) sans descendre en dessous pour maximiser la dureté tout en soulageant les contraintes.

- Si votre objectif principal est l'élasticité : Vérifiez que le four fournit des temps de maintien adéquats pour convertir complètement la martensite instable en sorbite revenue.

La véritable stabilité du matériau est atteinte lorsque le four fonctionne non pas simplement comme un four, mais comme un instrument de précision pour le contrôle microstructural.

Tableau récapitulatif :

| Paramètre de processus | Plage cible/Exigence | Impact sur les performances du 55Si2 |

|---|---|---|

| Température de revenu | 430 - 480 °C | Assure la conversion en sorbite/troostite revenue |

| Uniformité de la température | Constante et précise | Prévient les points chauds/froids localisés et les propriétés inégales |

| Temps de maintien | Durée spécifique au matériau | Élimine les contraintes de trempe et décompose l'austénite |

| Objectif de microstructure | Sorbite/Troostite revenue | Maximise la limite élastique et la résistance à la relaxation des contraintes |

Élevez la précision de votre traitement thermique avec KINTEK

Obtenir la transformation microstructurale parfaite pour l'acier à ressort 55Si2 nécessite plus que de la simple chaleur : cela demande une précision sans compromis. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes à muffe, tubulaires, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température.

Notre équipement est entièrement personnalisable pour répondre à vos profils thermiques uniques, garantissant que vos matériaux atteignent les limites élastiques et la résistance aux contraintes exactes que vos clients exigent. Ne vous contentez pas de l'instabilité. Collaborez avec KINTEK pour une précision de niveau laboratoire à l'échelle industrielle.

Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée

Guide Visuel

Références

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un contrôle précis de la température dans une étuve de séchage sous vide est-il essentiel pour les électrodes de batterie CoTe@Ti3C2 ? Principaux enseignements.

- Comment fonctionne un système de chauffage à chemise d'huile minérale en circulation ? Assurer la précision dans la modification thermique du bois

- Comment l'optimisation du débit massique de gaz combustible affecte-t-elle l'efficacité thermique d'un four industriel ? Maximiser la rétention de chaleur

- Quel est l'objectif principal du processus d'utilisation d'un four électrique dans les expériences sur le verre ? Analyser les contraintes et le transfert de chaleur

- Quelle est la fonction d'une étuve de séchage dans le processus de post-traitement des nanoparticules de MgO dopées au Ni et au Zn ?

- Pourquoi le chargement précis de l'échantillon est-il essentiel dans les expériences de capture de CO2 ? Éviter les effets de lit et garantir l'intégrité des données

- Quel rôle le traitement par activation joue-t-il dans la conversion des déchets de PPS ? Débloquez des pores de stockage d'énergie haute performance

- Quel rôle joue un système de recuit thermique rapide (RTA) dans la préparation du Zirconium ? Maîtriser la transformation de phase pour un dépôt avancé