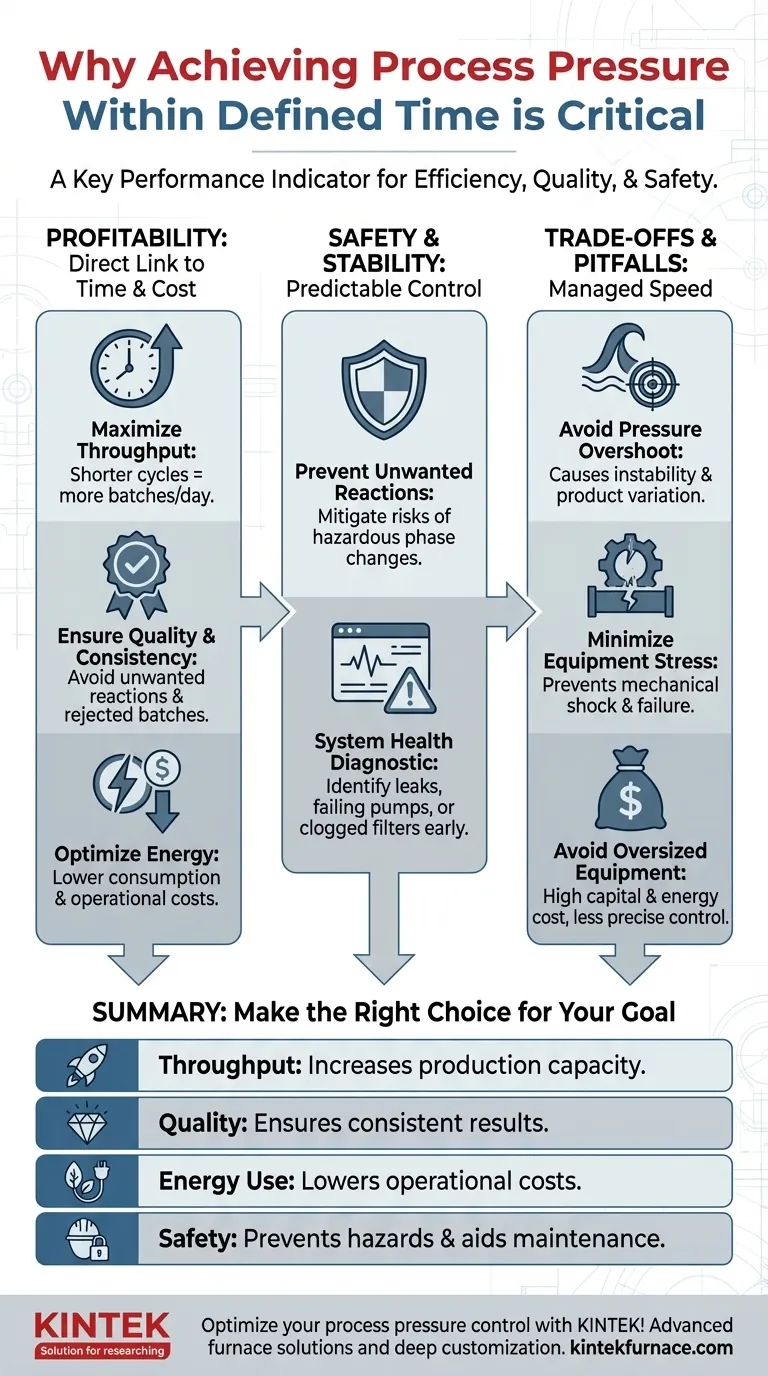

L'atteinte de la pression de processus dans un délai défini est cruciale car elle dicte directement l'efficacité du processus, la qualité du produit et les coûts opérationnels. Le temps passé à atteindre un point de consigne de pression n'est pas seulement une période d'attente ; c'est une phase cruciale du processus où les retards se traduisent directement par une perte de production, un gaspillage d'énergie et des défaillances potentielles du contrôle qualité.

La vitesse à laquelle un système atteint sa pression cible est un indicateur clé de performance de sa santé globale et de sa viabilité économique. Ne pas gérer efficacement ce temps de montée en puissance peut compromettre la cohérence du produit, gonfler les coûts opérationnels et même introduire des risques de sécurité.

Le lien direct entre le temps, la pression et la rentabilité

Comprendre pourquoi le "temps jusqu'à la pression" est important nécessite de regarder au-delà du manomètre et de voir son impact sur l'ensemble du cycle de production. Les retards ont des conséquences financières en cascade.

Maximiser le débit et le temps de cycle

Pour tout processus par lots, le temps de cycle total détermine le nombre de lots que vous pouvez exécuter par jour. La montée en pression est une partie non productive de ce cycle.

En minimisant ce temps de montée en puissance, vous raccourcissez le cycle global. Cela augmente directement le débit et la capacité de production de l'usine sans avoir besoin d'ajouter plus de lignes ou d'équipements.

Assurer la qualité et la cohérence des produits

De nombreux processus, des réactions chimiques à la stérilisation, sont définis par une "recette" spécifique de pression, de température et de temps. La phase de montée en puissance fait partie de cette recette.

S'il faut trop de temps pour atteindre la pression cible, le matériau peut être maintenu à des conditions intermédiaires pendant une période prolongée. Cela peut entraîner des réactions secondaires indésirables, une stérilisation incomplète ou une morphologie de produit incohérente, ce qui entraîne des lots rejetés et des matériaux gaspillés.

Optimisation de la consommation d'énergie

Les pompes, les compresseurs et les systèmes de vide consomment une quantité importante d'énergie. Un système qui met un temps excessivement long pour atteindre la pression fonctionne souvent de manière inefficace.

Cela pourrait être dû à des fuites, à des composants défaillants ou simplement à un sous-dimensionnement pour la tâche. Un système correctement conçu qui atteint rapidement la pression consomme moins d'énergie par lot, réduisant ainsi le coût global de production.

Le rôle critique dans la sécurité et la stabilité des processus

Un contrôle prévisible de la pression est la pierre angulaire d'un processus industriel sûr et stable. Une incapacité à monter en pression en temps opportun est souvent le symptôme d'un problème plus profond.

Prévenir les changements de phase ou les réactions indésirables

Dans certains processus chimiques ou cryogéniques, le fait de s'attarder à la mauvaise pression peut provoquer un changement de phase inattendu des matériaux ou déclencher des réactions secondaires dangereuses. Une transition rapide et contrôlée vers la pression de fonctionnement souhaitée atténue ces risques.

Servir de diagnostic de l'état du système

Une augmentation soudaine du temps nécessaire pour atteindre la pression est un indicateur clair que quelque chose a changé. C'est souvent le premier signe d'une fuite du système, d'une pompe défaillante, d'un filtre encrassé ou d'une vanne défectueuse.

La surveillance de ce paramètre permet aux équipes de maintenance d'identifier et de rectifier les problèmes de manière proactive avant qu'ils n'entraînent un arrêt complet ou un incident de sécurité.

Comprendre les compromis et les pièges courants

Si une montée en pression rapide est généralement souhaitable, la recherche de la vitesse à tout prix peut introduire de nouveaux problèmes. L'objectif est une vitesse contrôlée, pas une force incontrôlée.

Le risque de dépassement de pression

Une montée en puissance trop agressive peut entraîner un "dépassement" de la pression du système par rapport au point de consigne. Le système de contrôle doit alors travailler pour corriger l'erreur, ce qui peut provoquer des oscillations et de l'instabilité. C'est souvent tout aussi préjudiciable à la qualité du produit qu'une montée lente.

Stress de l'équipement et choc mécanique

La pressurisation rapide d'un système peut induire un stress mécanique important sur les cuves, la tuyauterie et les joints. Dans les systèmes liquides, cela peut se manifester par un "coup de bélier", une surtension de pression dommageable qui peut entraîner une défaillance catastrophique de l'équipement.

Le coût de l'équipement surdimensionné

Spécifier une pompe ou un compresseur beaucoup trop grand pour l'application permettra une montée en puissance rapide, mais cela a un coût élevé. Les équipements surdimensionnés ont un coût d'investissement plus élevé, consomment plus d'énergie et peuvent être difficiles à contrôler précisément à des débits inférieurs, ce qui entraîne une inefficacité opérationnelle.

Faire le bon choix pour votre objectif

Le temps idéal de montée en pression n'est pas universel ; il est dicté par les besoins spécifiques de votre processus. Vous devez aligner les performances de votre système avec votre objectif principal.

- Si votre objectif principal est de maximiser le débit de production : Priorisez un système dimensionné pour minimiser le temps de montée en puissance non productif, raccourcissant directement votre cycle de lots global.

- Si votre objectif principal est d'assurer la cohérence du produit : Concentrez-vous sur la répétabilité et le contrôle du profil de montée en pression, car des écarts dans cette courbe temps-pression peuvent entraîner des variations de produit.

- Si votre objectif principal est la sécurité et la stabilité opérationnelle : Utilisez la métrique temps-jusqu'à-pression comme un outil de diagnostic clé pour surveiller la santé du système et prévenir les défaillances avant qu'elles ne se produisent.

En fin de compte, traiter le temps de montée en pression comme un indicateur clé de performance le transforme d'une simple période d'attente en un puissant levier d'optimisation des processus.

Tableau récapitulatif :

| Aspect clé | Impact de l'atteinte rapide de la pression |

|---|---|

| Débit | Augmente la capacité de production en raccourcissant les temps de cycle |

| Qualité | Assure des résultats cohérents et réduit les rejets de lots |

| Consommation d'énergie | Réduit les coûts opérationnels grâce à une consommation optimisée |

| Sécurité | Prévient les dangers et aide à la maintenance proactive |

Optimisez le contrôle de la pression de votre processus avec KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées de fours à haute température comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité, la qualité et la sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter des solutions à votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi la spectrométrie d'absorption atomique à four en graphite est-elle plus sensible que la spectrométrie d'absorption atomique à flamme ? Déverrouiller la détection à l'état de traces

- Quelle est la fonction principale d'une étuve électrique de laboratoire dans la production d'ACBP ? Assurer un prétraitement précis

- Quelle est la fonction d'une étuve de séchage dans l'activation chimique du biochar avec de l'acide phosphorique ? Optimiser la qualité du biochar

- Comment le traitement thermique contrôlé affecte-t-il le delta-MnO2 ? Optimisation de la porosité et de la surface spécifique pour de meilleures performances de batterie

- Pourquoi est-il essentiel de maintenir un environnement entre 80 et 120°C ? Optimisez votre traitement de déformation plastique

- Qu'est-ce que le chauffage Joule et comment se rapporte-t-il au chauffage par induction ? Maîtrisez la physique du chauffage sans contact

- Pourquoi un processus de fusion utilisant du métaborate de lithium est-il nécessaire pour l'analyse élémentaire du verre bioactif S53P4 ?

- Pourquoi les pièces moulées en alliage d'aluminium sont-elles soumises à des tests à haute température dans un four industriel à cloques ? Révéler les défauts