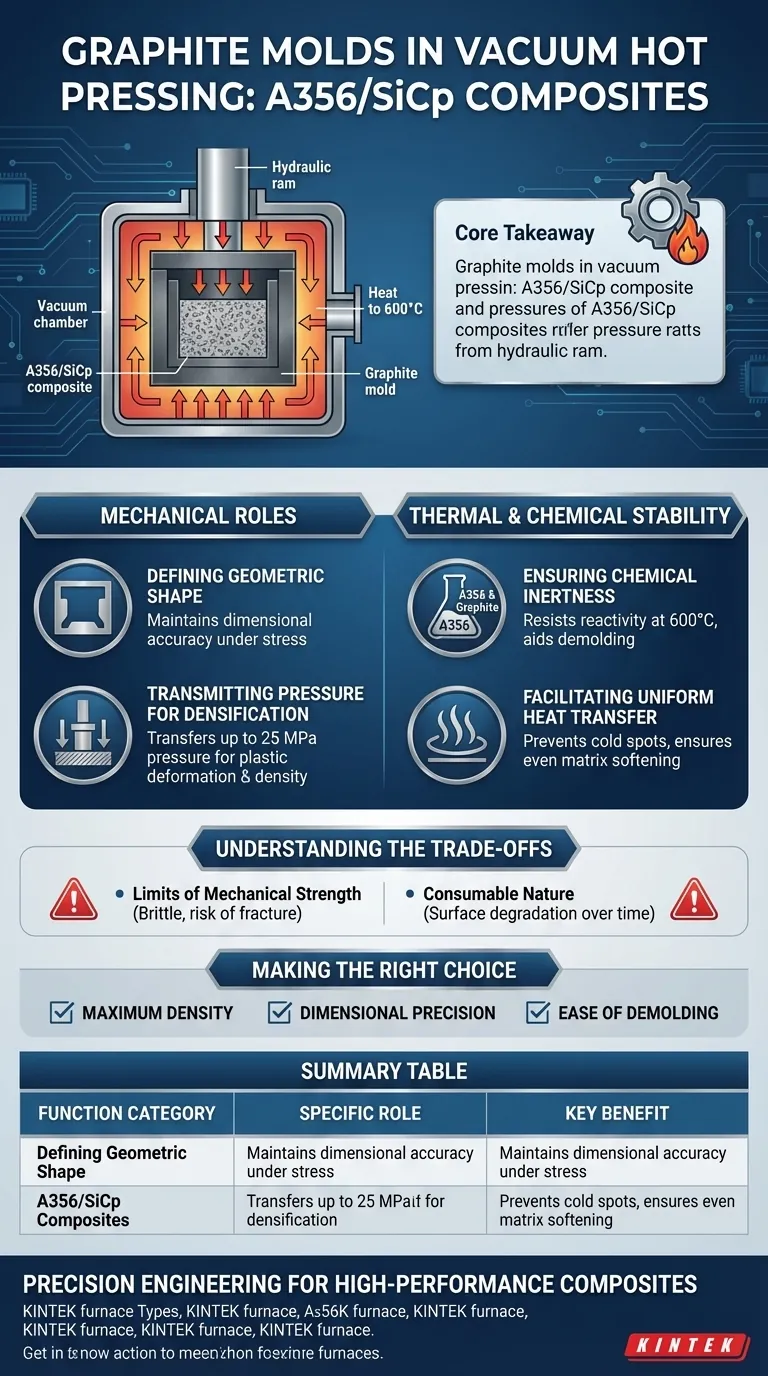

Les moules en graphite servent d'interface structurelle et thermodynamique principale lors du pressage à chaud sous vide des composites A356/SiCp. Ils agissent comme des conteneurs de formage résistants aux hautes températures, maintenant une stabilité chimique à environ 600°C tout en supportant des pressions mécaniques allant jusqu'à 25 MPa. Au-delà du simple confinement, ces moules sont le médium critique pour transmettre la pression afin d'aider à la déformation plastique et à la densification des particules de poudre.

Point clé à retenir Le moule en graphite n'est pas simplement un conteneur passif ; c'est un outil de traitement actif qui convertit la pression hydraulique en densité de matériau tout en maintenant la précision dimensionnelle sous une contrainte thermique élevée. Sa double capacité à transmettre la force et à conduire la chaleur sans réagir chimiquement avec la matrice d'aluminium est essentielle pour créer des composites A356/SiCp structurellement solides.

Les rôles mécaniques du moule

Définition de la forme géométrique sous contrainte

La fonction la plus immédiate du moule en graphite est de définir la forme géométrique finale du lingot composite.

Contrairement à la coulée standard, ce processus implique une haute pression. Le moule doit maintenir sa rigidité structurelle pour assurer la précision dimensionnelle de la pièce finale, empêchant le gonflement ou la déformation même lorsque la matrice d'aluminium s'adoucit.

Transmission de la pression pour la densification

Le moule sert de médium de transmission de la pression entre le vérin hydraulique et le mélange composite.

Il transfère la pression mécanique externe (jusqu'à 25 MPa) directement à la poudre A356/SiC. Cette pression est nécessaire pour faciliter la déformation plastique, fermer les vides entre les particules et assurer une microstructure dense et non poreuse.

Fonctions de stabilité thermique et chimique

Assurer l'inertie chimique

À la température de traitement de 600°C, l'alliage d'aluminium A356 devient très réactif.

Le moule en graphite assure la stabilité chimique dans cet environnement sous vide. Il résiste à une forte adhérence chimique avec la matrice d'aluminium, ce qui préserve la pureté de la surface du composite et facilite considérablement l'opération de démoulage après frittage.

Faciliter le transfert de chaleur uniforme

Le graphite possède une excellente conductivité thermique.

Le moule agit comme un conduit thermique, transférant la chaleur uniformément des éléments chauffants à la poudre métallique interne. Cela garantit que la matrice A356 fond ou ramollit uniformément dans tout le lingot, empêchant les "points froids" qui pourraient entraîner des faiblesses structurelles.

Comprendre les compromis

Limites de la résistance mécanique

Bien que le graphite soit robuste, il est cassant par rapport à l'acier.

Si la pression hydraulique appliquée dépasse la résistance à la compression spécifique du moule (ou si la pression est appliquée de manière inégale), le moule peut se fissurer. Vous devez équilibrer le désir d'une pression de densification plus élevée avec les limites mécaniques du grade de graphite spécifique utilisé.

Nature consommable

Les moules en graphite sont souvent considérés comme des consommables dans les applications de haute performance.

Malgré leur stabilité, les cycles répétés entre la chaleur élevée (600°C) et la température ambiante, combinés à la friction sous haute pression, dégradent finalement la finition de surface et les tolérances dimensionnelles du moule.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de pressage à chaud sous vide pour les composites A356/SiCp, tenez compte de ces priorités spécifiques :

- Si votre objectif principal est la densité maximale : Privilégiez l'épaisseur de paroi du moule et le grade de graphite pour vous assurer qu'il peut supporter des pressions à la limite supérieure (près de 25 MPa) afin de maximiser la déformation plastique.

- Si votre objectif principal est la précision dimensionnelle : Assurez-vous que le grade de graphite choisi a une stabilité thermique élevée pour éviter la dilatation ou la déformation pendant la phase de chauffage à 600°C.

- Si votre objectif principal est la facilité de démoulage : Vérifiez la finition de surface du graphite et sa compatibilité chimique pour éviter l'enchevêtrement mécanique ou la liaison chimique avec la matrice d'aluminium.

Le succès de votre composite dépend de la vision du moule en graphite non pas comme un seau, mais comme un instrument de précision pour appliquer chaleur et pression.

Tableau récapitulatif :

| Catégorie de fonction | Rôle spécifique dans le processus | Avantage clé |

|---|---|---|

| Mécanique | Transmission de la pression (jusqu'à 25 MPa) | Facilite la déformation plastique et la densification |

| Structurel | Confinement géométrique | Assure la précision dimensionnelle du lingot composite |

| Thermique | Transfert de chaleur uniforme | Prévient les points froids et assure un ramollissement uniforme de la matrice |

| Chimique | Inertie à haute température | Prévient l'adhérence avec l'alliage A356 et facilite le démoulage |

Ingénierie de précision pour les composites haute performance

Atteindre l'équilibre parfait entre densité et précision dimensionnelle dans les composites A356/SiCp nécessite un équipement conçu pour des environnements extrêmes. KINTEK fournit des solutions de pressage à chaud sous vide leaders de l'industrie, soutenues par une R&D et une fabrication expertes.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous vide ou CVD, nos fours de laboratoire haute température sont entièrement personnalisables selon vos spécifications matérielles uniques.

Prêt à améliorer votre science des matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment les modules de refroidissement des fours de laboratoire à haute température gèrent-ils l'énergie thermique ? Protégez les composants de votre système

- Pourquoi une presse hydraulique de laboratoire de précision est-elle nécessaire pour les batteries à base de sulfures ? Atteindre une conductivité ionique critique

- Quelles sont les fonctions techniques des unités de condensation et des sacs de collecte de gaz ? Optimisez vos expériences de réduction

- Quel rôle joue une étape de chauffage à haute température dans la caractérisation de la stabilité thermique des céramiques piézoélectriques ?

- Pourquoi la plaque d'acier ASTM A36 est-elle utilisée pour les châssis de fours de traitement thermique ? Résistance fiable et rentabilité

- Comment les tubes de quartz sont-ils appliqués dans l'optique et la pharmacie ? Libérez la pureté et la performance dans les applications critiques

- Pourquoi un four de séchage sous vide de laboratoire est-il utilisé pour le noir de carbone récupéré ? Préserver l'intégrité et la structure des pores du rCB

- Comment la pompe à vide multifonctionnelle à eau circulante crée-t-elle le vide ? Découvrez son mécanisme sans huile