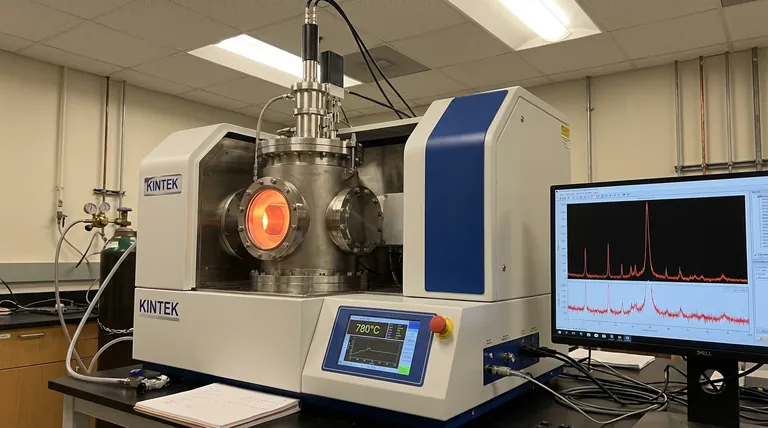

Une chambre de réaction in-situ sert de plateforme thermique précise au sein du système de diffraction des rayons X à haute température (HTXRD), permettant la surveillance directe et continue de la synthèse chimique. En fournissant un environnement contrôlé qui monte de la température ambiante jusqu'à 780°C à des vitesses spécifiques (telles que 1°C/min), elle permet aux chercheurs d'observer le moment exact où les matériaux précurseurs réagissent pour former des intermédiaires et des produits finaux.

Point essentiel La chambre in-situ élimine les incertitudes de l'analyse post-réaction en capturant le processus de synthèse "en direct". Sa valeur principale réside dans la révélation de la formation dynamique de l'intermédiaire clé Bi25FeO39, fournissant une carte définitive du chemin réactionnel des précurseurs à la phase finale de BiFeO3.

Déverrouiller les mécanismes réactionnels dynamiques

Contrôle thermique de précision

La chambre de réaction est conçue pour maintenir un environnement thermique très stable. Elle supporte des protocoles de chauffage allant de la température ambiante jusqu'à 780°C.

De manière cruciale, le système permet des vitesses de chauffage lentes et délibérées, spécifiquement 1°C/min.

Cette augmentation progressive de la température est essentielle pour maintenir l'équilibre thermique, garantissant que les données de rayons X collectées reflètent fidèlement l'état du matériau à ce moment précis.

Évolution des phases en temps réel

Contrairement aux méthodes ex-situ, qui n'analysent les échantillons qu'après leur chauffage et leur refroidissement, la chambre in-situ capture le processus au fur et à mesure qu'il se produit.

Cela offre une vue continue de l'interaction entre les précurseurs de départ, alpha-Bi2O3 et Fe2O3.

Les chercheurs peuvent suivre visuellement le déclin de ces précurseurs et l'émergence de nouvelles structures en temps réel.

Capture d'intermédiaires critiques

La formation de Bi25FeO39

La capacité la plus significative de cette configuration est la détection de phases transitoires qui pourraient disparaître au refroidissement.

Plus précisément, le système identifie la formation de Bi25FeO39, un composé intermédiaire clé.

La capture de cette phase confirme le mécanisme réactionnel étape par étape requis pour synthétiser le produit final BiFeO3.

Élimination de l'ambiguïté post-réaction

La dépendance aux comparaisons post-réaction conduit souvent à des lacunes dans la compréhension de la formation d'un matériau.

La chambre in-situ élimine cette ambiguïté en enregistrant la température et le laps de temps exacts auxquels les changements de phase se produisent.

Cela fait passer la science de l'hypothèse sur le chemin réactionnel à son observation empirique.

Comprendre les compromis

Intensité temporelle

L'utilisation d'une vitesse de chauffage de 1°C/min pour atteindre des températures élevées est un processus intrinsèquement lent.

L'obtention de données à haute résolution sur les intermédiaires nécessite un investissement de temps d'instrument significatif par échantillon par rapport à une cuisson ex-situ rapide.

Complexité des données

La collecte continue de diagrammes de diffraction génère un ensemble de données massif.

L'isolement des pics d'un intermédiaire comme Bi25FeO39 au milieu des signaux décroissants des précurseurs nécessite une analyse minutieuse pour distinguer le signal du bruit.

Faire le bon choix pour votre recherche

Pour maximiser l'utilité d'une étude HTXRD in-situ, alignez les capacités de la chambre avec vos objectifs de synthèse spécifiques.

- Si votre objectif principal est la validation du mécanisme : Utilisez la vitesse de chauffage lente (1°C/min) pour vous assurer de capturer l'apparition brève d'intermédiaires comme Bi25FeO39.

- Si votre objectif principal est l'optimisation du processus : Utilisez les données en temps réel pour identifier la température exacte à laquelle la réaction se termine afin d'éviter la surchauffe en production.

En transformant la synthèse d'une "boîte noire" en une chronologie visible, la chambre in-situ fournit les données nécessaires pour contrôler et optimiser la formation de matériaux complexes.

Tableau récapitulatif :

| Caractéristique | Spécification/Détail | Valeur pour la recherche |

|---|---|---|

| Plage de température | Ambiante à 780°C | Permet l'étude des transitions de phase à haute température |

| Vitesse de chauffage | 1°C/min (montée lente) | Assure l'équilibre thermique pour une précision maximale des pics |

| Intermédiaire clé | Bi25FeO39 | Capture les phases transitoires absentes en ex-situ |

| Focus sur les précurseurs | alpha-Bi2O3 & Fe2O3 | Surveille la décroissance en temps réel et le chemin réactionnel |

| Type de données | Motifs XRD continus | Élimine l'ambiguïté de l'analyse post-réaction |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Vous cherchez à éliminer la "boîte noire" de la synthèse des matériaux ? KINTEK fournit des solutions thermiques leaders de l'industrie, y compris des fours Muffle, tubulaires, rotatifs et sous vide personnalisables, ainsi que des systèmes CVD avancés conçus pour les environnements de laboratoire les plus exigeants.

Soutenus par une R&D et une fabrication expertes, nos systèmes haute température sont conçus sur mesure pour vous aider à obtenir un contrôle thermique précis et à observer des mécanismes réactionnels critiques comme la synthèse de BiFeO3 avec une précision inégalée.

Prêt à optimiser votre flux de travail de synthèse ? Contactez-nous dès aujourd'hui pour discuter de vos besoins de recherche uniques et découvrir comment nos fours personnalisables peuvent vous aider à réaliser votre prochaine percée !

Références

- Corrado Wesley, Jacob L. Jones. Solid state synthesis of BiFeO <sub>3</sub> occurs through the intermediate Bi <sub>25</sub> FeO <sub>39</sub> compound. DOI: 10.1111/jace.19702

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le rôle d'un creuset en céramique haute température lors de la phosphuration ? Assurer une synthèse chimique pure et stable

- Pourquoi les médias de broyage en zircone sont-ils préférés pour les poudres céramiques NN-10ST ? Assurer la pureté et les performances diélectriques

- Comment fonctionne un four de séchage de laboratoire dans la synthèse de catalyseurs ? Stabilisation sécurisée des précurseurs métalliques de précision

- Quel type de pompe est utilisé dans les pompes à vide à circulation d'eau et comment est-elle installée ? Découvrez des solutions de vide robustes basées sur les fluides.

- Comment un four de laboratoire à haute température facilite-t-il la déstabilisation de la lignine ? Optimiser le prétraitement de la biomasse

- Pourquoi les tubes en quartz sont-ils indispensables dans les technologies de pointe ? Libérez la pureté et la performance

- Quel est le rôle technique d'une plaque chauffante à agitation magnétique dans la synthèse ? Optimiser la qualité des nanoparticules d'oxyde de cobalt

- Pourquoi un creuset en alumine de haute pureté (Al2O3) est-il requis pour la fusion des superalliages à base de nickel ?