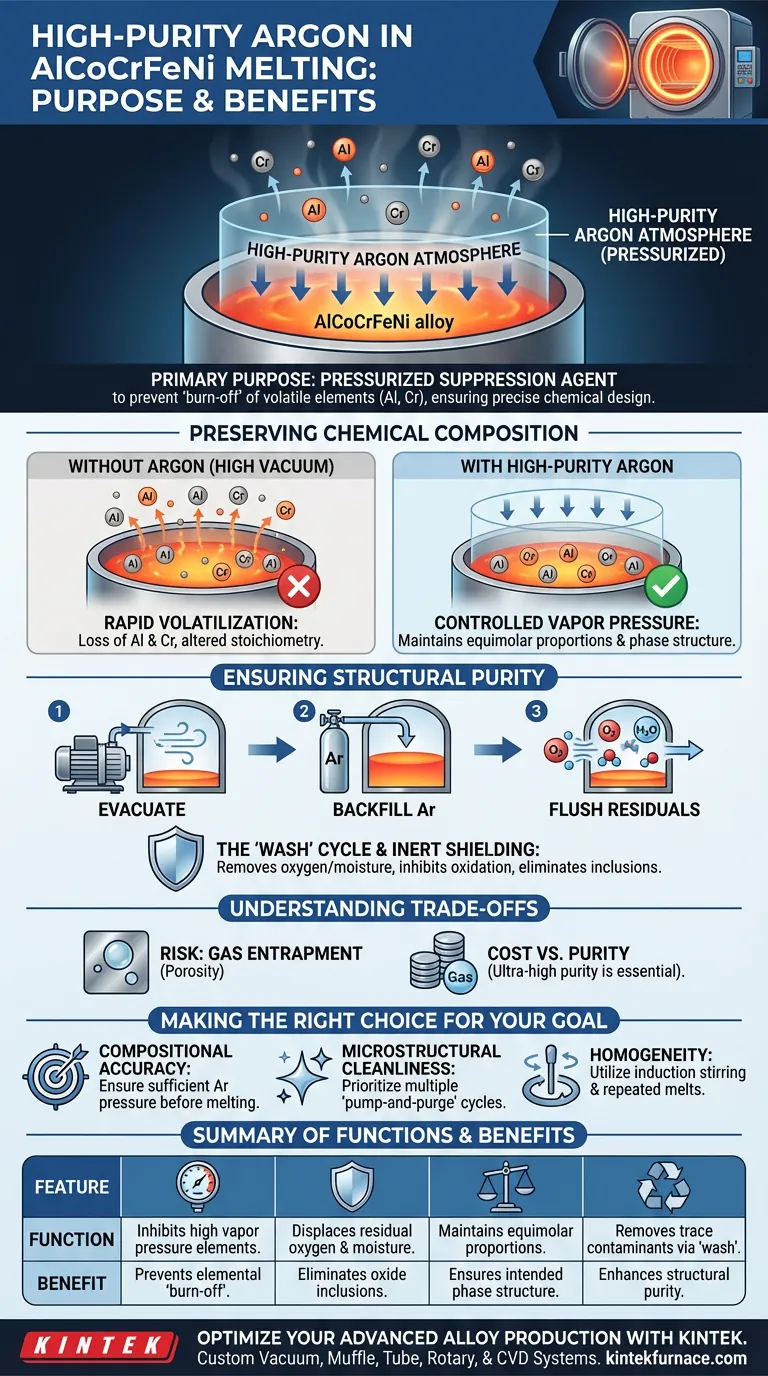

L'objectif principal de l'utilisation d'un système d'argon de haute pureté lors de la fusion des alliages AlCoCrFeNi est d'agir comme un agent de suppression sous pression qui empêche la perte d'éléments volatils. Bien que le four à vide élimine les contaminants, l'introduction d'argon pour atteindre la pression atmosphérique inhibe le "brûlage" des éléments à haute pression de vapeur, garantissant ainsi que l'alliage conserve sa conception chimique précise.

L'atmosphère d'argon est essentielle pour stabiliser la stœchiométrie de l'alliage ; sans elle, les composants réactifs se volatiliseraient sous vide poussé, modifiant la composition chimique et compromettant la structure de phase prévue de l'alliage à haute entropie.

Préservation de la composition chimique

Contrôle de la pression de vapeur

Dans un environnement de vide poussé (tel que $10^{-5}$ mbar), le point d'ébullition de certains métaux diminue considérablement. Les éléments du système AlCoCrFeNi, en particulier l'aluminium (Al) et le chrome (Cr), ont des pressions de vapeur relativement élevées.

Prévention du brûlage des éléments

Si l'alliage était fondu uniquement sous vide poussé, ces éléments volatils s'évaporeraient ou "brûleraient" rapidement. L'introduction d'argon de haute pureté crée un environnement de pression atmosphérique qui supprime physiquement cette évaporation.

Maintien des proportions équimolaires

Les alliages à haute entropie reposent sur des rapports de composition stricts (souvent équimolaires) pour obtenir leurs propriétés uniques. En inhibant la volatilisation, le système à l'argon garantit que le produit final correspond à la chimie conçue, évitant ainsi les déviations qui modifieraient la cinétique de transformation de phase.

Assurer la pureté structurelle

Le cycle de "lavage"

Avant le début de la fusion, le système d'argon est souvent utilisé dans un processus cyclique : la chambre est évacuée puis remplie d'argon à plusieurs reprises. Cela élimine efficacement l'oxygène résiduel et l'humidité que la pompe à vide seule pourrait ne pas éliminer des parois du four.

Inhibition de l'oxydation

L'aluminium et le chrome sont très réactifs et ont tendance à former des oxydes instantanément au contact de l'oxygène. L'atmosphère d'argon inerte agit comme un bouclier protecteur, minimisant le contact du bain fondu avec l'air résiduel.

Élimination des inclusions

En maintenant des niveaux d'oxygène extrêmement bas grâce à cette protection inerte, le processus empêche la formation d'inclusions d'oxydes. Cela garantit l'intégrité structurelle du lingot final et évite les défauts qui pourraient servir de points de rupture.

Comprendre les compromis

Le risque d'encapsulation de gaz

Bien que le remplissage d'argon préserve la composition, il présente un risque de porosité gazeuse. Si le bain fondu agit comme un piège pour le gaz ou si la solidification se produit trop rapidement, des bulles d'argon peuvent être piégées dans le métal, créant des vides qui affaiblissent le matériau.

Coût vs Pureté

Le terme "haute pureté" est une contrainte opérationnelle, pas seulement une étiquette. L'utilisation d'argon industriel standard peut introduire des traces d'humidité ou d'oxygène, ce qui va à l'encontre de l'objectif du système de vide. Le coût d'un gaz de très haute pureté est un investissement nécessaire pour éviter de contaminer les éléments réactifs Al et Cr.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre alliage AlCoCrFeNi, alignez votre processus sur vos objectifs de recherche ou de production spécifiques :

- Si votre objectif principal est la précision compositionnelle : Assurez-vous que le remplissage d'argon atteint une pression suffisante avant que le bain fondu n'atteigne la température de liquidus pour supprimer la volatilisation de l'aluminium.

- Si votre objectif principal est la propreté microstructurale : Privilégiez plusieurs cycles de "pompage et purge" avec de l'argon avant le chauffage pour éliminer mécaniquement l'oxygène résiduel des parois de la chambre.

- Si votre objectif principal est l'homogénéité : Utilisez l'effet d'agitation par induction dans l'atmosphère d'argon et répétez le cycle de fusion trois fois pour éliminer la ségrégation chimique.

Contrôlez l'atmosphère, et vous contrôlez l'identité fondamentale de l'alliage.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fusion d'AlCoCrFeNi | Avantage |

|---|---|---|

| Suppression de pression | Inhibe les éléments à haute pression de vapeur (Al, Cr) | Prévient le "brûlage" des éléments |

| Blindage inerte | Déplace l'oxygène et l'humidité résiduels | Élimine les inclusions d'oxydes |

| Contrôle atmosphérique | Maintient les proportions équimolaires | Assure la structure de phase prévue |

| Purge cyclique | Élimine les contaminants traces via des cycles de "lavage" | Améliore la pureté structurelle |

Optimisez votre production d'alliages avancés avec KINTEK

Un contrôle précis de votre environnement thermique fait la différence entre un alliage à haute entropie réussi et un bain fondu compromis. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes sous vide, à muflle, tubulaires, rotatifs et CVD haute performance, entièrement personnalisables pour répondre aux exigences rigoureuses de votre laboratoire.

Que vous fondiez des systèmes AlCoCrFeNi réactifs ou développiez des matériaux de nouvelle génération, nos fours haute température offrent la stabilité atmosphérique et la pureté dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques et découvrir comment nos solutions sur mesure peuvent améliorer l'efficacité de votre recherche et de votre fabrication.

Guide Visuel

Références

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'impact du choix des creusets en céramique de haute pureté sur les fantômes de verre ? Optimisez la précision optique du frittage

- Pourquoi un tube à extrémité fermée en acier inoxydable est-il requis pour les expériences sous atmosphère contrôlée ? Assurer une pureté matérielle précise

- Pourquoi un réacteur de laboratoire haute pression est-il essentiel pour les nanoparticules de TiO2 ? Optimiser la pureté et l'efficacité

- Quelle est l'importance de l'utilisation d'un appareil de saturation sous vide pour le béton AAS ? Assurer des tests d'ions chlorure valides

- Pourquoi utilise-t-on un creuset en alumine pour la réduction carbothermique sous vide ? Assurer la pureté à 1723 K

- Pour quels procédés la pompe à vide multifonction à eau en circulation est-elle adaptée ? Idéale pour des besoins de vide de laboratoire propres et économiques.

- Quel rôle jouent les moules en graphite de haute résistance lors du SPS de l'alliage Ti-6Al-4V ? Maîtriser le contrôle thermique et mécanique

- Comment la différence de température contribue-t-elle à la fissuration du tube de four en alumine ? Prévenez les fissures pour une durée de vie plus longue du tube