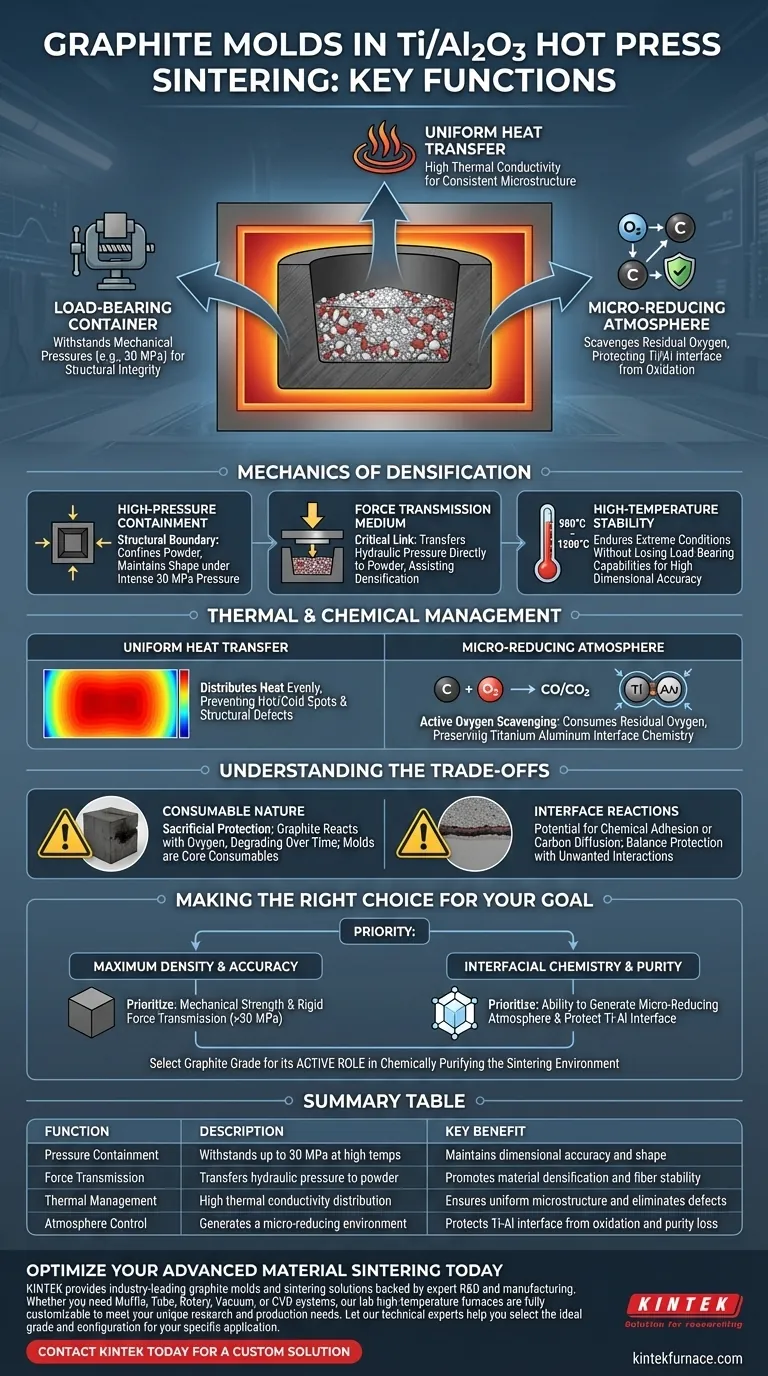

Les moules en graphite de haute résistance fonctionnent comme des récipients de processus essentiels et polyvalents qui facilitent activement la densification et la stabilisation chimique des composites Ti/Al2O3. Ils remplissent trois rôles simultanés : agir comme un récipient porteur de charge capable de résister aux pressions mécaniques (par exemple, 30 MPa), assurer un transfert de chaleur uniforme grâce à une conductivité thermique élevée, et générer une atmosphère micro-réductrice qui protège le matériau de l'oxydation.

Les moules en graphite ne sont pas de simples conteneurs passifs ; ce sont des participants actifs au processus qui facilitent la densification par transmission de pression tout en protégeant chimiquement le composite de l'oxydation via une atmosphère réductrice auto-générée.

La mécanique de la densification

Confinement sous haute pression

La fonction mécanique principale du moule en graphite est de servir de conteneur robuste pour le processus de formation de poudre. Il agit comme une limite structurelle, confinant le mélange de poudre lâche dans une forme spécifique. Crucialement, il doit maintenir son intégrité structurelle sans déformation lorsqu'il est soumis à des pressions mécaniques intenses, généralement autour de 30 MPa.

Milieu de transmission de force

Au-delà du simple confinement, le moule agit comme le lien critique entre la machinerie hydraulique et le matériau composite. Il sert de milieu de transmission de force, transférant efficacement la pression hydraulique appliquée extérieurement directement à l'échantillon de poudre. Cette transmission est vitale pour aider à la densification du matériau et minimiser le déplacement macroscopique des fibres pendant la phase de frittage.

Stabilité à haute température

Le frittage des composites Ti/Al2O3 nécessite des environnements allant de 980°C à 1200°C. Le moule en graphite possède la résistance à haute température nécessaire pour supporter ces conditions sans perdre ses capacités de support de charge. Cela garantit que le corps fritté final atteint une grande précision dimensionnelle et la densité souhaitée.

Gestion thermique et chimique

Transfert de chaleur uniforme

L'obtention d'une microstructure cohérente nécessite un contrôle précis de la température sur l'ensemble de l'échantillon. Les moules en graphite utilisent leur excellente conductivité thermique pour assurer une distribution uniforme de la chaleur à l'échantillon. Cela évite les points chauds ou froids localisés qui pourraient entraîner des propriétés matérielles incohérentes ou des défauts structurels.

Création d'une atmosphère micro-réductrice

Une fonction chimique unique du moule en graphite est son interaction avec l'environnement immédiat à haute température. Le graphite génère une atmosphère micro-réductrice, qui consomme activement l'oxygène résiduel dans la chambre. Cet effet « piégeur d'oxygène » est crucial pour maintenir la pureté des constituants du composite.

Protection de l'interface Titane-Aluminium

La présence d'oxygène peut être préjudiciable aux composites à base de titane, provoquant une oxydation indésirable. En consommant l'oxygène résiduel, le moule en graphite protège spécifiquement l'interface titane-aluminium. Cette préservation de la chimie de l'interface est essentielle pour garantir la résistance mécanique et la cohérence du composite final.

Comprendre les compromis

La nature consommable du graphite

Bien que le graphite soit chimiquement stable, il fonctionne en partie en réagissant avec l'oxygène, agissant efficacement comme un composant consommable. Cette protection sacrificielle signifie que les moules se dégradent avec le temps et doivent être considérés comme des consommables essentiels plutôt que comme des éléments permanents.

Réactions d'interface

Bien que le moule protège contre l'oxydation, le graphite lui-même est en contact direct avec la matrice composite. Dans certains composites à matrice métallique, cela peut entraîner une adhésion chimique ou des couches de réaction, bien que le graphite résiste généralement à un collage sévère dans des environnements sous vide. Les opérateurs doivent surveiller l'équilibre entre la protection chimique nécessaire et la diffusion indésirable du carbone à la surface de l'échantillon.

Faire le bon choix pour votre objectif

Lors de l'optimisation du processus de frittage par pressage à chaud pour les composites Ti/Al2O3, considérez quelle fonction du moule est la plus critique pour vos indicateurs de qualité spécifiques.

- Si votre objectif principal est la densité maximale et la précision dimensionnelle : Privilégiez la résistance mécanique du moule et sa capacité à agir comme un milieu de transmission de force rigide sous des pressions supérieures à 30 MPa.

- Si votre objectif principal est la chimie interfaciale et la pureté du matériau : Comptez sur la capacité du moule à générer une atmosphère micro-réductrice pour piéger l'oxygène et protéger l'interface sensible titane-aluminium.

Sélectionnez votre qualité de graphite non seulement pour sa capacité à conserver sa forme, mais aussi pour son rôle actif dans la purification chimique de l'environnement de frittage.

Tableau récapitulatif :

| Fonction | Description | Avantage clé |

|---|---|---|

| Confinement de pression | Résiste jusqu'à 30 MPa à haute température | Maintient la précision dimensionnelle et la forme |

| Transmission de force | Transfère la pression hydraulique à la poudre | Favorise la densification du matériau et la stabilité des fibres |

| Gestion thermique | Distribution par haute conductivité thermique | Assure une microstructure uniforme et élimine les défauts |

| Contrôle de l'atmosphère | Génère un environnement micro-réducteur | Protège l'interface Ti-Al de l'oxydation et de la perte de pureté |

Optimisez votre frittage de matériaux avancés dès aujourd'hui

L'obtention de l'équilibre parfait entre densité et pureté chimique dans les composites Ti/Al2O3 nécessite plus que de simples températures élevées : cela exige des récipients de processus haute performance. KINTEK fournit des moules en graphite et des solutions de frittage leaders de l'industrie, soutenus par une R&D et une fabrication expertes.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours à haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production. Laissez nos experts techniques vous aider à sélectionner la qualité et la configuration idéales pour votre application spécifique.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les éléments à prendre en compte pour évaluer la fiabilité des fournisseurs de tubes de four en céramique d'alumine ?Facteurs clés de l'assurance qualité

- Pourquoi les conteneurs en céramique avec des joints en argile réfractaire sont-ils utilisés lors du frittage non oxydant de composites à base de nickel ?

- Quel rôle jouent les moules en graphite de haute résistance lors du SPS de l'alliage Ti-6Al-4V ? Maîtriser le contrôle thermique et mécanique

- Pourquoi les creusets en carbure de silicium sont-ils sélectionnés pour le bronze d'aluminium C95800 ? Assurez la pureté et l'efficacité

- Quel est l'impact des débitmètres de gaz sur la synthèse des catalyseurs ? Assurer la pureté de phase et la précision dans la production de (NiZnMg)MoN

- Pourquoi un système de pompe à vide haute performance est-il nécessaire pour les alliages AlV55 ? Assurer une pureté et une précision de qualité aérospatiale

- Quels rôles de sécurité et environnementaux jouent les systèmes d'évacuation de laboratoire et de torche dans la pyrolyse ? Assurer un espace de travail de laboratoire sécurisé

- Quelles sont les autres applications industrielles des fours à creuset en graphite au-delà de la fusion des métaux ? Débloquez le traitement avancé des matériaux