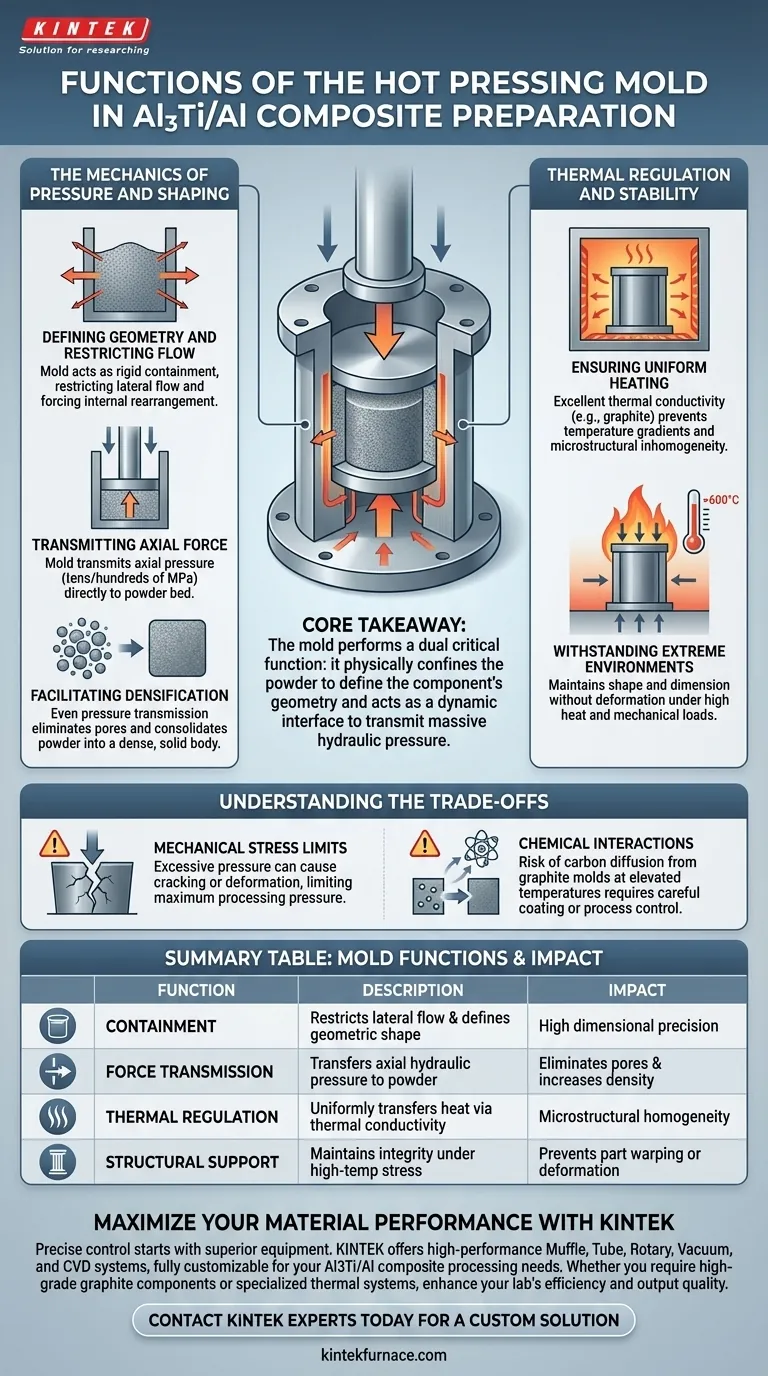

Le moule de pressage à chaud sert de récipient de confinement définitif et de transmetteur de force dans le processus de métallurgie des poudres. Lors de la préparation des composites Al3Ti/Al, il agit comme le principal moyen de transférer la pression axiale appliquée extérieurement aux poudres internes tout en dictant simultanément les dimensions finales du corps vert.

Point essentiel Le moule remplit une double fonction critique : il confine physiquement la poudre pour définir la géométrie du composant et agit comme une interface dynamique pour transmettre une pression hydraulique massive. Pour réussir, le matériau du moule (généralement du graphite) doit maintenir son intégrité structurelle et sa stabilité chimique sous une chaleur et des contraintes mécaniques extrêmes afin d'assurer une densification uniforme.

La mécanique de la pression et du façonnage

Définition de la géométrie et restriction du flux

La fonction la plus immédiate du moule est de définir la forme géométrique et les dimensions du produit composite Al3Ti/Al final.

En agissant comme un récipient de confinement rigide, le moule restreint le flux latéral de la poudre métallique. Ce confinement est essentiel car il force les particules de poudre à se réorganiser et à se densifier en interne plutôt qu'à s'étaler vers l'extérieur sous pression.

Transmission de la force axiale

Le moule agit comme le médium de transmission entre la presse externe et la poudre interne.

Lorsque la presse hydraulique applique une force, le moule transmet cette pression axiale (souvent des dizaines ou des centaines de MPa) directement au lit de poudre. Cette transmission doit rester efficace même lorsque le volume de poudre diminue pendant la consolidation.

Facilitation de la densification

Une transmission de pression efficace est la condition préalable à l'obtention d'une liaison physique de haute performance.

En transférant la pression uniformément, le moule assure un contact étroit entre les phases de matrice (Al) et de renforcement (Al3Ti). Ce processus élimine les pores et consolide la poudre lâche en un corps solide et dense approchant les limites de densité théorique.

Régulation thermique et stabilité

Assurer un chauffage uniforme

Au-delà des fonctions mécaniques, le moule joue un rôle vital dans la régulation thermique.

Les moules en graphite, fréquemment utilisés dans ce processus, possèdent une excellente conductivité thermique. Cela permet au moule de transférer uniformément la chaleur à l'échantillon interne, empêchant les gradients de température qui pourraient entraîner une inhomogénéité microstructurale ou des propriétés matérielles incohérentes.

Résister aux environnements extrêmes

Le moule doit posséder une résistance exceptionnelle à haute température pour survivre à l'environnement de traitement.

Il est requis de maintenir sa forme et ses dimensions sans se déformer tout en étant soumis à une chaleur élevée (souvent supérieure à 600 °C pour les composites d'aluminium et jusqu'à 1200 °C pour d'autres) et à des charges mécaniques massives. Une défaillance de la stabilité thermique entraînerait un produit déformé ou une défaillance catastrophique du confinement.

Comprendre les compromis

Limites de contrainte mécanique

Bien que le moule soit conçu pour résister à la pression, il n'est pas indestructible.

Si la pression appliquée dépasse la résistance à la compression du matériau du moule, en particulier aux températures de pointe, le moule peut se fissurer ou se déformer. Cela limite la pression maximale que vous pouvez appliquer au composite Al3Ti/Al pendant le traitement.

Interactions chimiques

Le moule doit rester chimiquement stable par rapport au mélange de poudres.

À des températures élevées, il existe un risque de diffusion du carbone d'un moule en graphite dans la matrice métallique. Cela nécessite une sélection minutieuse des revêtements de moule ou des paramètres de processus pour éviter les réactions de surface indésirables qui pourraient dégrader la pureté du composite.

Faire le bon choix pour votre objectif

Pour assurer la préparation réussie des composites Al3Ti/Al, considérez les points suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la précision dimensionnelle : Privilégiez un matériau de moule avec la plus haute stabilité thermique et résistance à la compression possible pour éviter même les micro-déformations pendant la phase de maintien.

- Si votre objectif principal est l'homogénéité microstructurale : Sélectionnez un matériau de moule avec une conductivité thermique supérieure (comme le graphite de haute qualité) pour assurer que le cœur et la surface du composite chauffent à la même vitesse.

La qualité de votre composite final est finalement limitée par l'intégrité structurelle et thermique du moule que vous choisissez pour le contenir.

Tableau récapitulatif :

| Fonction | Description | Impact sur le composite final |

|---|---|---|

| Confinement | Restreint le flux latéral et définit la forme géométrique | Haute précision dimensionnelle |

| Transmission de force | Transfère la pression hydraulique axiale à la poudre | Élimine les pores et augmente la densité |

| Régulation thermique | Transfère uniformément la chaleur par conductivité thermique | Homogénéité microstructurale |

| Support structurel | Maintient l'intégrité sous contrainte à haute température | Empêche le gauchissement ou la déformation de la pièce |

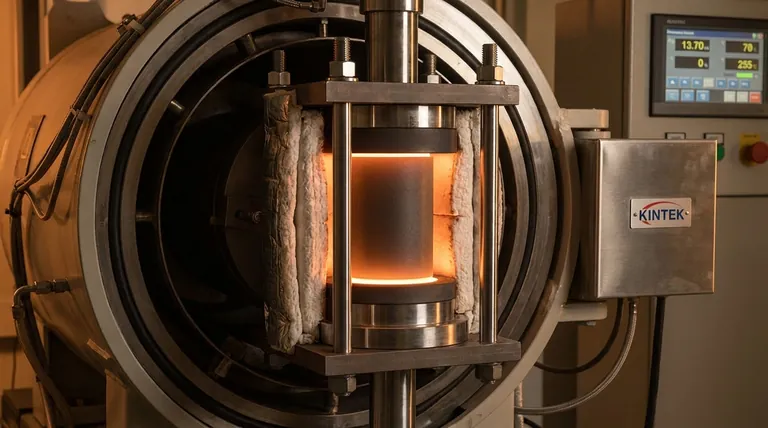

Maximisez les performances de vos matériaux avec KINTEK

Le contrôle précis en métallurgie des poudres commence par un équipement supérieur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, à tube, rotatifs, sous vide et CVD haute performance, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de traitement de composites Al3Ti/Al.

Que vous ayez besoin de composants en graphite de haute qualité ou de systèmes thermiques spécialisés, notre équipe est prête à améliorer l'efficacité de votre laboratoire et la qualité de votre production.

Contactez les experts KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction d'une plaque de graphite dans le revêtement par micro-ondes ? Assurer la pureté et l'uniformité thermique pour la synthèse des HEA

- Quel est le rôle des ferrures d'étanchéité spécialisées dans les expériences de chauffage ? Assurer l'isolation hermétique et la pureté

- Pourquoi un creuset extérieur supplémentaire en alumine est-il nécessaire ? Assurer la sécurité et la longévité de l'équipement dans la recherche sur l'acier

- Comment une pompe à vide à palettes lubrifiées par le vide contribue-t-elle au traitement de la poudre d'aluminium ? Assurer la pureté et la stabilité

- Quels sont les avantages de la pompe à vide à eau circulante améliorée ? Réduisez les coûts et devenez écologique dans votre laboratoire

- Pourquoi un creuset en graphite de haute pureté est-il généralement choisi pour la réduction carbothermique de l'oxyde de magnésium sous vide à haute température ?

- Quel est le rôle essentiel d'une pompe à vide mécanique dans la préparation des capteurs de gaz WS2 ? Assurer une haute pureté et performance

- Quelle est la fonction des enveloppes en quartz scellées sous vide dans l'encapsulation d'échantillons ? Assurer la pureté dans la synthèse des matériaux