Le mélange direct de caloporteurs avec des boues à haute teneur en humidité offre un avantage significatif en termes d'efficacité en couplant efficacement les étapes de séchage et de pyrolyse en une seule opération. Au lieu de séparer ces processus, cette méthode utilise la chaleur sensible des cendres circulantes à haute température pour évaporer instantanément l'eau, empêchant la perte de composants volatils précieux tout en stabilisant simultanément l'environnement thermique du réacteur.

En éliminant l'étape de pré-séchage, vous évitez l'élimination accidentelle des fractions d'huile légère qui se produit lors du chauffage conventionnel. Cette approche exploite la masse thermique substantielle des caloporteurs solides pour tamponner le système contre la déperdition d'énergie rapide causée par l'évaporation de l'eau.

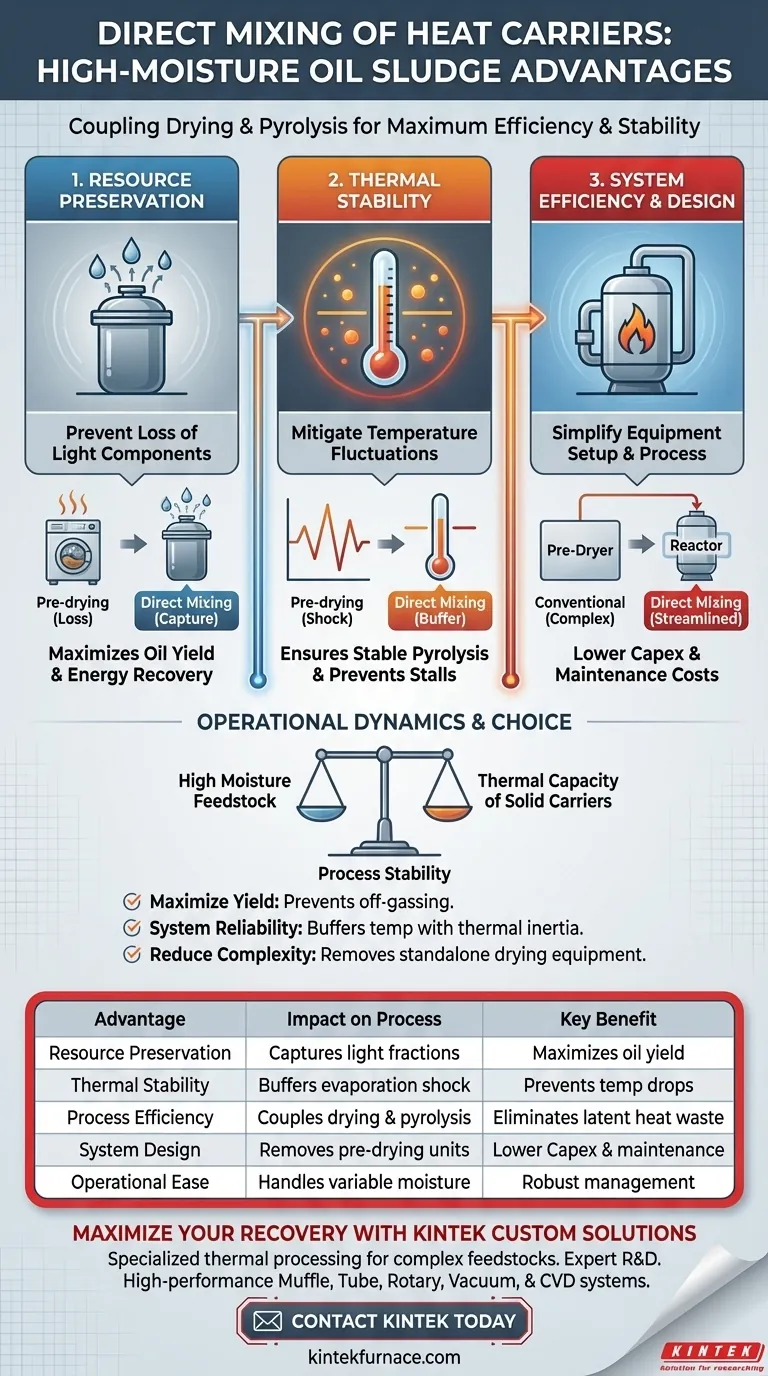

Préservation de la valeur des ressources

Prévention de la perte de composants légers

Dans les processus conventionnels de pré-séchage, la chaleur nécessaire pour éliminer l'humidité est souvent suffisante pour vaporiser les fractions d'hydrocarbures légères.

Cela entraîne la perte de contenu énergétique précieux avant même que la boue n'atteigne le réacteur de pyrolyse.

Le mélange direct évite cela en capturant ces composants légers immédiatement dans le réacteur, garantissant qu'ils sont traités et récupérés plutôt que d'être évacués ou perdus lors d'une phase de séchage préliminaire.

Stabilité opérationnelle et thermodynamique

Atténuation des fluctuations de température

Le traitement de boues à haute teneur en humidité (par exemple, près de 72,82 %) impose une charge thermique massive au système en raison de la chaleur latente de vaporisation nécessaire pour transformer l'eau en vapeur.

L'utilisation de caloporteurs solides (tels que des cendres circulantes) fournit une grande capacité thermique.

Cette masse thermique agit comme un tampon, absorbant le "choc" de l'évaporation rapide de l'eau et empêchant les chutes de température du réacteur qui pourraient ralentir le processus de pyrolyse.

Utilisation de la chaleur sensible

Le processus repose sur le transfert de chaleur sensible des cendres à haute température directement à la boue humide.

Ce contact direct assure un transfert de chaleur très efficace, accélérant rapidement le changement de phase de l'eau sans nécessiter d'éléments chauffants externes ou d'échangeurs de chaleur intermédiaires.

Conception et complexité du système

Simplification de l'installation de l'équipement

L'élimination d'une unité de pré-séchage dédiée réduit considérablement l'empreinte mécanique de l'usine de traitement.

Cette réduction d'équipement abaisse non seulement les dépenses d'investissement, mais minimise également les exigences de maintenance en supprimant une opération unitaire complexe de la ligne.

Comprendre la dynamique opérationnelle

Bien que cette méthode offre des avantages évidents, elle reporte entièrement la charge de la stabilité du processus sur le caloporteur.

Le rôle de la capacité thermique

Le succès dépend du volume et de la température des cendres circulantes.

Étant donné que l'évaporation de l'eau est gérée à l'intérieur du réacteur, le système doit maintenir un rapport suffisant de caloporteurs à boues pour garantir que la température reste suffisamment élevée pour la pyrolyse après l'évaporation de l'eau.

Faire le bon choix pour votre objectif

Pour déterminer si le mélange direct est la bonne approche pour votre matière première spécifique, considérez vos objectifs opérationnels principaux :

- Si votre objectif principal est de maximiser le rendement : le mélange direct est supérieur car il empêche le dégazage et la perte de composants d'huile légère associés au préchauffage.

- Si votre objectif principal est la fiabilité du système : cette méthode utilise l'inertie thermique des caloporteurs solides pour stabiliser les températures, ce qui la rend idéale pour les boues avec des niveaux d'humidité très variables.

- Si votre objectif principal est de réduire la complexité : le mélange direct élimine le besoin d'équipements de séchage autonomes, rationalisant la conception globale de l'installation.

Cette approche transforme la teneur élevée en humidité d'un inconvénient en une variable thermique gérable, gérée de manière robuste par la capacité thermique interne du système.

Tableau récapitulatif :

| Avantage | Impact sur le processus | Bénéfice clé |

|---|---|---|

| Préservation des ressources | Capture les fractions d'hydrocarbures légères | Maximise le rendement en huile et la récupération d'énergie |

| Stabilité thermique | Les caloporteurs solides tamponnent le choc de l'évaporation | Empêche les baisses de température et assure une pyrolyse stable |

| Efficacité du processus | Couplage des étapes de séchage et de pyrolyse | Élimine le gaspillage d'énergie de chaleur latente |

| Conception du système | Supprime les unités de pré-séchage dédiées | Réduction des dépenses d'investissement et des coûts de maintenance |

| Facilité opérationnelle | Gère les niveaux d'humidité variables | Gestion robuste des matières premières à haute teneur en humidité |

Maximisez votre récupération avec les solutions personnalisées KINTEK

Ne laissez pas les précieuses fractions d'huile légère s'échapper pendant le pré-séchage. KINTEK est spécialisé dans les systèmes de traitement thermique avancés conçus pour traiter des matières premières complexes avec précision et efficacité. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour répondre à vos exigences spécifiques de laboratoire ou industrielles à haute température.

Que vous affiniez le traitement des boues d'hydrocarbures ou que vous optimisiez la synthèse de matériaux, notre équipe technique est prête à concevoir un système adapté à vos besoins uniques en matière de capacité thermique. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et découvrez comment notre expertise peut rationaliser vos opérations.

Guide Visuel

Références

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'importance du préchauffage du moule ? Maîtriser le contrôle thermique pour les composites à matrice d'aluminium

- Quel est le rôle de l'hélium de haute pureté dans la lévitation électromagnétique ? Clé pour une régulation thermique rapide

- Pourquoi un four de séchage à température constante de haute précision est-il requis pour le biochar ? Protéger les structures poreuses délicates

- Quels sont les avantages de la méthode feuille-fibre-feuille pour les plaques SiC/TB8 ? Production efficace de composites SiC/TB8

- Quel est le but principal de sceller la bouteille de réaction à 80°C pour la synthèse du RMF ? Assurer une polycondensation optimale

- Pourquoi un système d'évaporation sous vide de laboratoire est-il essentiel à la préparation d'électrodes dans les cellules solaires à haute performance ?

- Quel est le but principal de la conception des fours électriques industriels pour l'acier SA-178 Gr A ? Assurer la fiabilité des extrémités des tuyaux

- Quel est le but de l'ajout de pentoxyde de phosphore (P2O5) comme déshydratant ? Assurer une régénération profonde de l'électrolyte