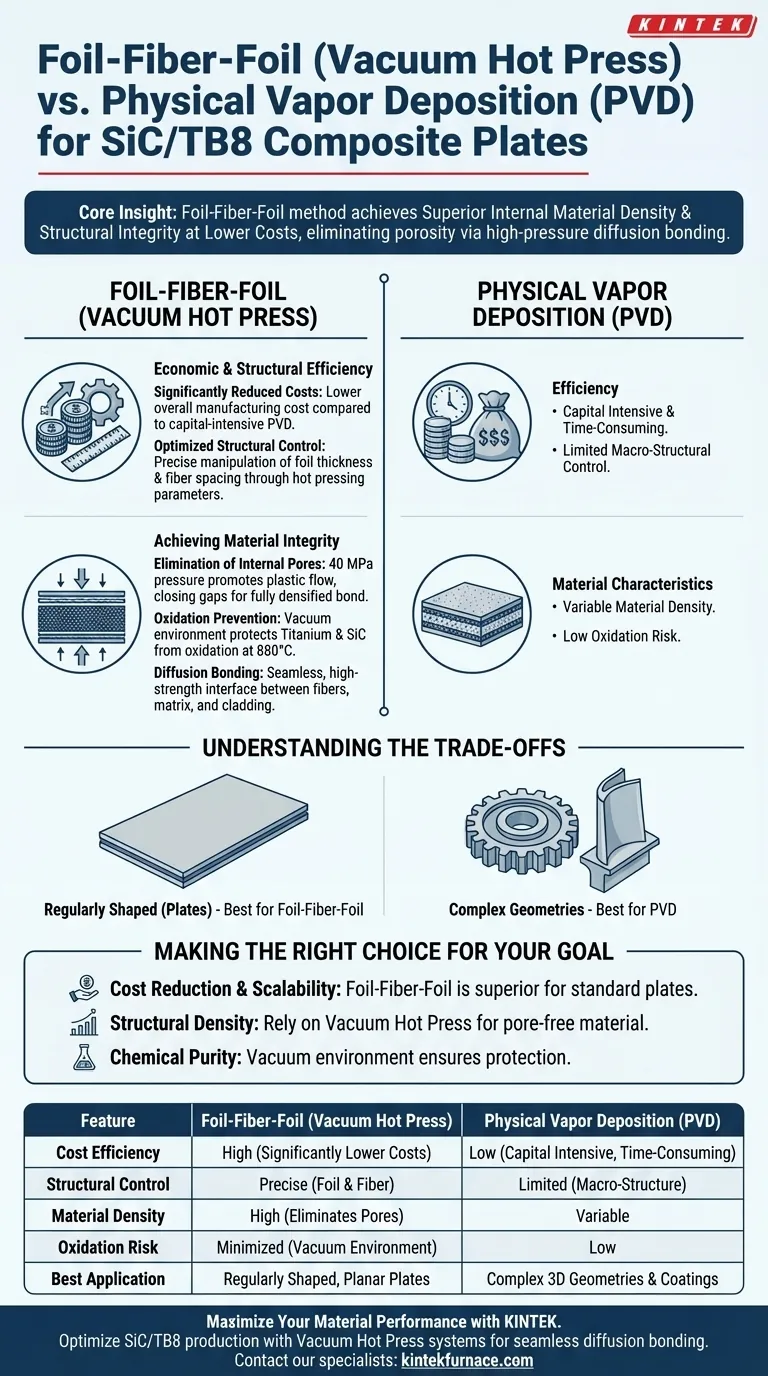

La méthode feuille-fibre-feuille combinée à une presse à chaud sous vide offre un avantage distinct en termes d'efficacité économique et de contrôle structurel par rapport au dépôt physique en phase vapeur (PVD). Cette approche réduit considérablement les coûts de production tout en permettant une régulation précise de la macro-structure du composite, y compris l'épaisseur des feuilles et l'espacement des fibres, ce qui la rend idéale pour les plaques SiC/TB8 de forme régulière.

Idée clé : La technique feuille-fibre-feuille n'est pas seulement une mesure d'économie ; c'est une méthode pour obtenir une densité matérielle interne supérieure. En utilisant le collage par diffusion à haute pression, elle élimine la porosité et assure l'intégrité structurelle de la matrice sans les coûts élevés associés aux procédés de dépôt en phase vapeur.

Efficacité économique et structurelle

Coûts considérablement réduits

L'avantage le plus immédiat de la méthode feuille-fibre-feuille est son efficacité économique. Comparé au procédé de dépôt physique en phase vapeur (PVD), qui nécessite des investissements importants et prend beaucoup de temps, l'utilisation d'une presse à chaud sous vide réduit considérablement le coût global de fabrication des plaques composites.

Contrôle structurel optimisé

Cette méthode confère aux fabricants un contrôle exceptionnel sur l'architecture interne du composite. En ajustant les paramètres de pressage à chaud, vous pouvez facilement manipuler l'épaisseur des feuilles et l'espacement des fibres.

Organisation macro-structurelle

Au-delà des couches individuelles, le procédé facilite une meilleure organisation de la structure globale du matériau. Cela garantit que les plaques SiC/TB8 résultantes répondent à des exigences mécaniques spécifiques grâce à un arrangement précis des composants de fibres et de matrice.

Obtenir l'intégrité du matériau

Élimination des pores internes

La presse à chaud sous vide applique une pression substantielle (par exemple, 40 MPa) au stratifié. Cette pression favorise le flux plastique dans le métal de la matrice, fermant efficacement les espaces et éliminant les pores internes pour créer une liaison entièrement densifiée.

Prévention de l'oxydation

L'environnement à haute température (880°C) requis pour le collage crée un risque de dégradation du matériau. Cependant, l'environnement sous vide de la presse à chaud empêche efficacement l'oxydation de la matrice en alliage de titane et des fibres de carbure de silicium pendant le traitement.

Collage par diffusion

La combinaison de la chaleur et de la pression facilite le collage par diffusion. Il en résulte une interface transparente et à haute résistance entre les fibres, la matrice et les matériaux de revêtement, ce qui est essentiel pour les performances de support de charge du composite.

Comprendre les compromis

Limitations géométriques

Bien que très efficace pour les plaques, cette méthode est spécifiquement notée comme étant adaptée aux composites de forme régulière.

La dépendance à l'application d'une pression uniforme via une presse la rend moins adaptable aux géométries 3D complexes, non planes ou très complexes par rapport aux méthodes de dépôt qui peuvent revêtir des surfaces irrégulières.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la réduction des coûts et la scalabilité : La méthode feuille-fibre-feuille est supérieure au PVD, offrant des coûts d'exploitation considérablement plus bas pour la production de plaques standard.

- Si votre objectif principal est la densité structurelle : Faites confiance à la presse à chaud sous vide pour induire le flux plastique et le collage par diffusion, garantissant un matériau densifié et sans pores.

- Si votre objectif principal est la pureté chimique : L'environnement sous vide est essentiel pour protéger la matrice en titane et les fibres de SiC de l'oxydation à des températures de traitement élevées.

En privilégiant la méthode feuille-fibre-feuille pour les applications planes, vous obtenez un équilibre entre une qualité de matériau élevée et une faisabilité économique que le PVD ne peut égaler pour ce cas d'utilisation spécifique.

Tableau récapitulatif :

| Caractéristique | Feuille-Fibre-Feuille (Presse à chaud sous vide) | Dépôt physique en phase vapeur (PVD) |

|---|---|---|

| Efficacité des coûts | Élevée (Coûts de production considérablement plus bas) | Faible (Coûteux en capital et prend du temps) |

| Contrôle structurel | Contrôle précis de l'épaisseur des feuilles et de l'espacement des fibres | Contrôle limité de la macro-structure |

| Densité du matériau | Élevée (Élimine les pores grâce à une pression de 40 MPa) | Variable |

| Risque d'oxydation | Minimisé (Environnement sous vide contrôlé) | Faible |

| Meilleure application | Plaques composites de forme régulière et planes | Géométries 3D complexes et revêtements |

Maximisez les performances de votre matériau avec KINTEK

Prêt à optimiser votre production de composites SiC/TB8 ? KINTEK fournit des systèmes de presse à chaud sous vide leaders de l'industrie et des solutions de fours à haute température conçus pour éliminer la porosité et assurer un collage par diffusion sans faille. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes sous vide, à moufle, tubulaires et CVD personnalisables, adaptés à vos besoins uniques en laboratoire ou industriels.

Réduisez vos coûts de production et obtenez une densité matérielle supérieure dès aujourd'hui. Contactez nos spécialistes dès maintenant pour trouver le système idéal pour votre application !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelles sont les fonctions du gaz hydrogène pour le graphène sur l'argent ? Amélioration de la cristallinité et de la stabilité

- Pourquoi un four de haute précision est-il requis pour la synthèse de Li22Sn5 ? Assurer la stabilité de l'alliage en phase pure

- Comment la température est-elle régulée dans les fours de laboratoire ? Maîtrisez un contrôle de précision pour des résultats fiables

- Quelle est la fonction principale d'une étuve de séchage sous vide dans le moulage de nanocomposites CIIR ? Optimisez votre élimination de solvant

- Quel rôle joue l'étape d'ébullition à haute température dans la conversion de la silice de balle de riz ? Augmentez vos rendements d'extraction

- Quel rôle joue un four de séchage dans la préparation finale de la poudre d'oxyde de graphite ? Assurer la stabilité et la pureté du matériau

- Pourquoi le refroidissement rapide à l'eau est-il nécessaire après la compression thermique ? Capturez les microstructures vraies dans l'acier à moyenne teneur en manganèse

- Quel rôle joue un agent de démoulage lors du processus d'assemblage de plaques composites titane-acier ?