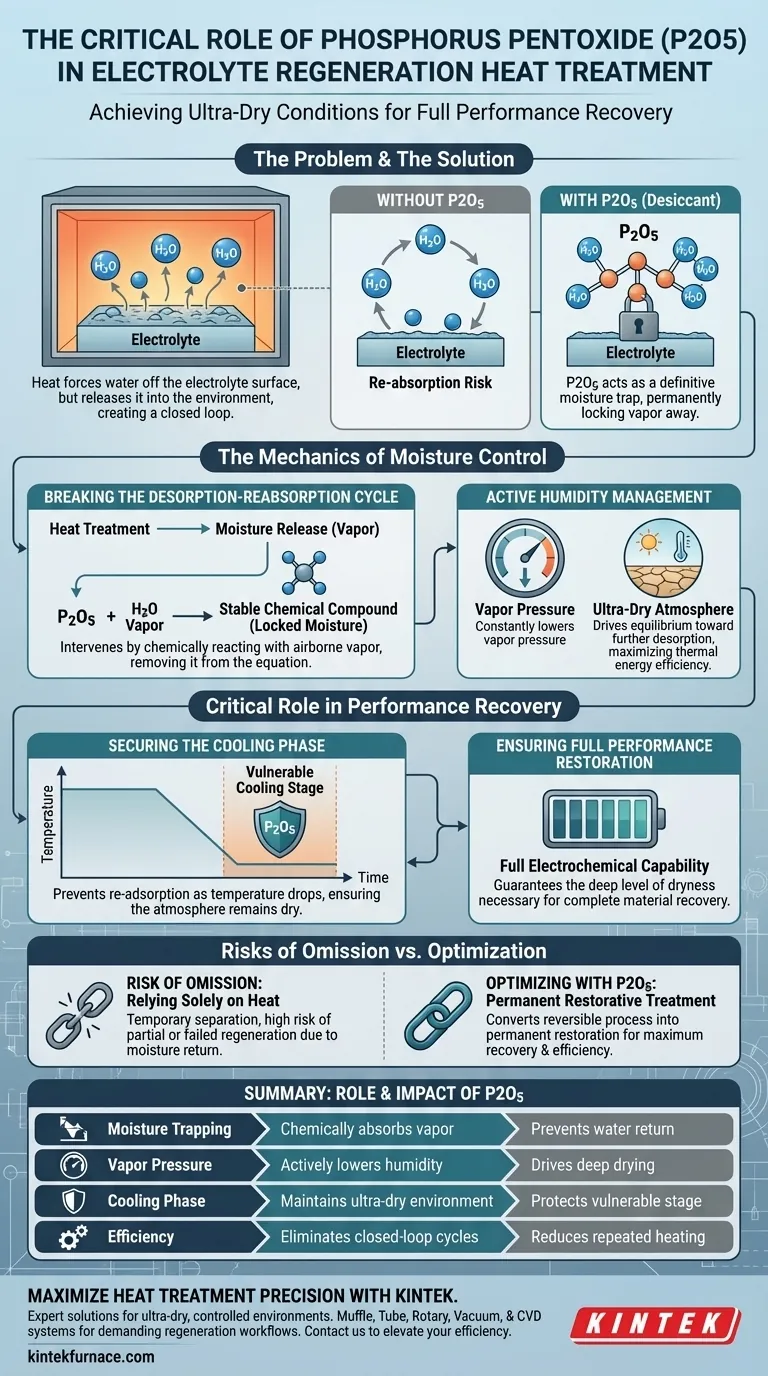

L'objectif principal de l'ajout de pentoxyde de phosphore (P2O5) lors de la régénération de l'électrolyte est de servir de piège à humidité définitif qui empêche l'eau de retourner dans l'électrolyte. Bien que la chaleur force les molécules d'eau à quitter la surface de l'électrolyte, le P2O5 absorbe chimiquement cette vapeur libérée immédiatement. Cela garantit que l'humidité est définitivement piégée, l'empêchant de se ré-adsorber sur le matériau lorsque le système refroidit.

Bien que le traitement thermique libère l'humidité de l'électrolyte, il ne l'élimine pas intrinsèquement de l'environnement environnant. Le pentoxyde de phosphore comble cette lacune en piégeant chimiquement l'eau désorbée, maintenant ainsi l'atmosphère ultra-sèche requise pour restaurer pleinement les performances électrochimiques.

Les mécanismes de contrôle de l'humidité

Briser le cycle de désorption-réabsorption

Le chauffage d'un électrolyte est efficace pour rompre la liaison entre le matériau et les molécules d'eau adsorbées. Cependant, ce processus libère simplement l'eau dans l'atmosphère immédiate du récipient de réaction.

Sans agent de piégeage, cela crée une boucle fermée où l'humidité reste disponible dans l'environnement. Le pentoxyde de phosphore intervient dans ce cycle en réagissant avec la vapeur d'eau en suspension dans l'air, l'éliminant ainsi efficacement de l'équation avant qu'elle ne puisse interagir à nouveau avec l'électrolyte.

Gestion active de l'humidité

Le processus de régénération repose sur le maintien d'un environnement nettement plus sec que l'électrolyte lui-même. Le P2O5 assure une gestion active de l'humidité ambiante tout au long du traitement.

En abaissant constamment la pression de vapeur dans l'atmosphère, il déplace l'équilibre vers une désorption accrue. Cela garantit que le traitement thermique s'effectue dans une atmosphère ultra-sèche, maximisant ainsi l'efficacité de l'énergie thermique appliquée.

Le rôle essentiel dans la récupération des performances

Sécuriser la phase de refroidissement

L'étape la plus vulnérable de la régénération est la phase de refroidissement. À mesure que la température diminue, l'électrolyte devient thermodynamiquement susceptible de ré-absorber l'humidité de son environnement.

Comme le P2O5 a déjà piégé l'humidité, l'atmosphère reste sèche même lorsque la température diminue. Cette protection est vitale pour garantir que l'électrolyte conserve son état régénéré.

Assurer une restauration complète des performances

L'objectif ultime de ce processus est la récupération des capacités électrochimiques spécifiques de l'électrolyte.

Le simple séchage est souvent insuffisant ; le matériau nécessite une régénération profonde pour fonctionner correctement. La présence de P2O5 garantit le niveau de sécheresse nécessaire à la pleine récupération des performances de l'électrolyte.

Comprendre les risques d'omission

Les limites du traitement thermique

C'est une erreur courante de supposer que des températures élevées suffisent à elles seules pour la régénération.

Se fier uniquement à la chaleur crée une séparation temporaire de l'eau et de l'électrolyte. Sans déshydratant comme le P2O5, vous risquez une régénération partielle ou échouée, car l'humidité est susceptible de retourner à la surface une fois la source de chaleur retirée.

Optimisation du processus de régénération

Si votre objectif principal est la récupération maximale des performances :

- Privilégiez l'inclusion de P2O5 pour garantir un environnement ultra-sec qui empêche la ré-adsorption pendant la phase critique de refroidissement.

Si votre objectif principal est l'efficacité du processus :

- Reconnaissez que l'ajout de P2O5 réduit le besoin de cycles de chauffage répétés en capturant l'humidité de manière permanente en une seule passe.

En intégrant le pentoxyde de phosphore, vous transformez un processus thermique réversible en un traitement de restauration permanent.

Tableau récapitulatif :

| Caractéristique | Rôle du P2O5 dans la régénération | Impact sur les performances de l'électrolyte |

|---|---|---|

| Piégeage de l'humidité | Absorbe chimiquement la vapeur d'eau désorbée | Empêche l'eau de retourner dans le matériau |

| Pression de vapeur | Abaisse activement l'humidité atmosphérique | Déplace l'équilibre de l'humidité vers un séchage profond |

| Phase de refroidissement | Maintient un environnement ultra-sec | Protège l'électrolyte pendant son étape la plus vulnérable |

| Efficacité | Élimine les cycles d'humidité en boucle fermée | Réduit le besoin de cycles thermiques répétés |

Maximisez la précision de votre traitement thermique de laboratoire avec KINTEK

Ne laissez pas la ré-adsorption d'humidité compromettre les résultats de vos recherches. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de fours à moufle, tubulaires, rotatifs, sous vide et CVD haute performance conçus pour les flux de travail de régénération d'électrolytes les plus exigeants. Que vous ayez besoin de configurations standard ou de fours haute température entièrement personnalisables, nos solutions garantissent les environnements ultra-secs et contrôlés dont vos matériaux ont besoin pour une restauration complète des performances.

Prêt à améliorer l'efficacité de votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques avec nos spécialistes techniques.

Guide Visuel

Références

- Boyeong Jang, Yoon Seok Jung. Revitalizing Sulfide Solid Electrolytes for All‐Solid‐State Batteries: Dry‐Air Exposure and Microwave‐Driven Regeneration. DOI: 10.1002/aenm.202502981

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment l'orientation perpendiculaire des supports de substrat profite-t-elle au VTD ? Maximiser l'efficacité et le contrôle thermique

- Quel rôle le remplissage de sable de quartz joue-t-il dans un four de croissance cristalline ? Améliorer la symétrie thermique et le rendement

- Quels sont quelques exemples de procédés de chauffage industriel à basse température ? Améliorez l'efficacité et la durabilité

- Pourquoi un terme source de chaleur de combustion par diffusion équivalent est-il intégré dans la simulation du champ de température du four ?

- Quel est le but du préchauffage des moules métalliques ? Améliorer la fluidité et la qualité dans le moulage par extrusion d'aluminium-lithium

- Quelle est la fonction d'une étuve de séchage pour le semi-coke de schiste bitumineux ? Obtenir une standardisation précise des échantillons

- Pourquoi un contrôle précis de la température est-il nécessaire pour le séchage des matières premières de noyaux de prune ? Améliorer la qualité et le broyage du biocharbon

- Comment le traitement thermique à 2400 °C améliore-t-il le graphite naturel ? Amélioration de la cristallinité et des performances électrochimiques