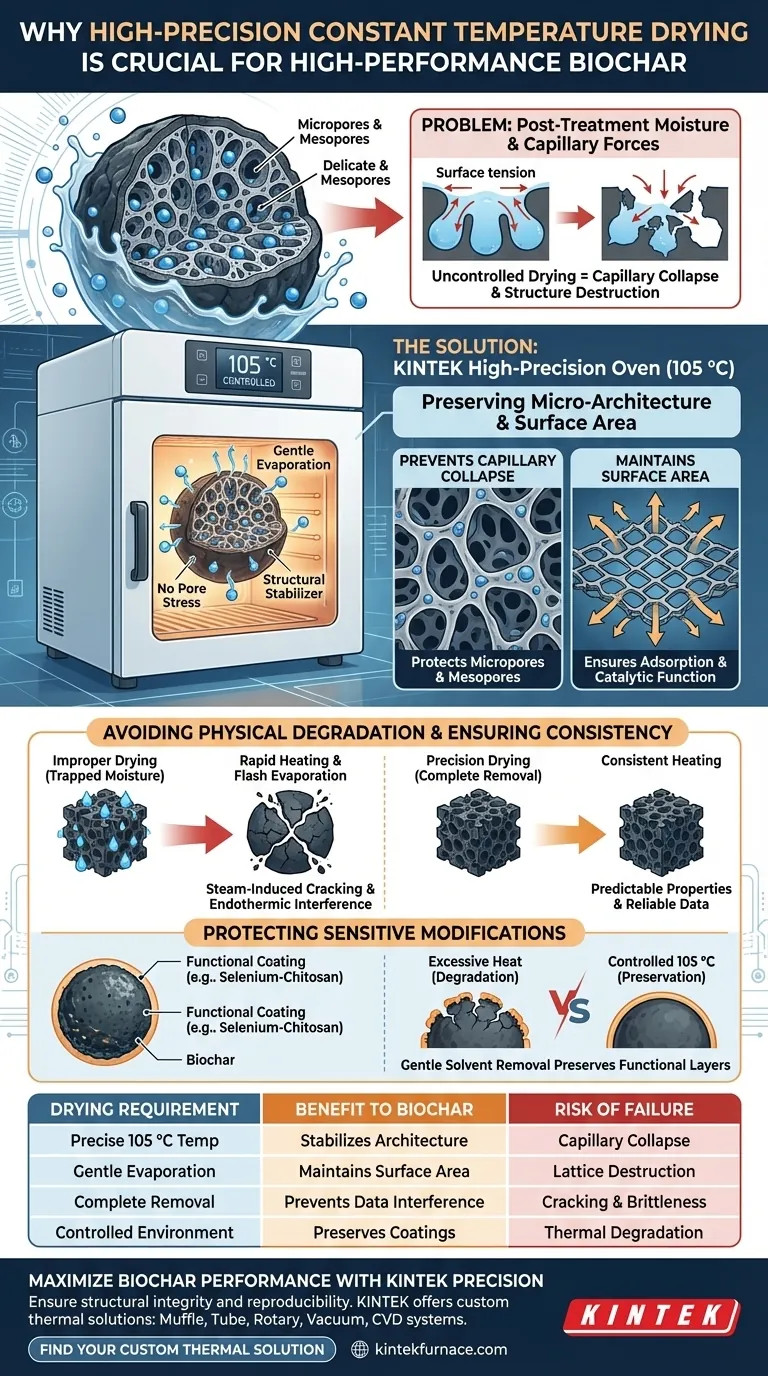

Un four de séchage à température constante de haute précision est essentiel pour préserver l'intégrité structurelle du biochar haute performance. Après l'élimination des sels résiduels par lavage acide et rinçage, cet équipement permet l'élimination complète de l'humidité à une température contrôlée de 105 °C. Cette étape de séchage précise est le seul moyen d'éviter que l'eau résiduelle n'exerce des forces capillaires qui provoqueraient autrement l'effondrement de la structure poreuse délicate.

Le four n'est pas simplement un outil de séchage ; c'est un stabilisateur structurel. Sa fonction principale est d'éliminer l'humidité en douceur pour garantir que le biochar conserve son architecture microporeuse et mésoporeuse très développée.

Préservation de la Micro-architecture

Prévention de l'Effondrement Capillaire

La fonction la plus critique du four de séchage est la protection du réseau interne du biochar. Lorsque le biochar est lavé, l'eau remplit ses pores.

Si cette eau n'est pas éliminée dans des conditions contrôlées, la tension superficielle crée de fortes forces capillaires. Ces forces peuvent écraser les parois des pores, détruisant la structure microporeuse et mésoporeuse qui définit le biochar haute performance.

Maintien de la Surface Spécifique

Le biochar haute performance, tel que celui dérivé de la chitine, repose sur une vaste surface spécifique pour son efficacité.

En maintenant une température constante de 105 °C, le four garantit que l'eau s'évapore à un rythme qui ne stresse pas le squelette carboné. Cela préserve le réseau de pores ouverts requis pour les applications d'adsorption et catalytiques.

Éviter la Dégradation Physique

Élimination des Fissures Induites par la Vapeur

Au-delà des forces capillaires, l'humidité non contrôlée présente un risque lors de tout traitement ultérieur à haute température.

Si l'humidité reste piégée à l'intérieur de la biomasse ou du biochar, un chauffage rapide peut provoquer une évaporation instantanée. Cette libération rapide de vapeur génère une pression interne qui entraîne des fissures structurelles et un effondrement irrégulier du matériau.

Assurer la Stabilité du Matériau

Un séchage cohérent évite les déformations physiques du produit final.

Qu'il s'agisse de traiter de la coque de noix de coco ou des résidus de Rosa roxburghii, l'élimination complète de l'humidité empêche le matériau de devenir cassant ou physiquement instable. Cela garantit que les propriétés physiques du carbone restent prévisibles et robustes.

Comprendre les Risques d'un Mauvais Séchage

Le Risque d'Interférence Endothermique

Ne pas éliminer toute l'humidité physiquement adsorbée introduit des variables expérimentales importantes.

L'eau résiduelle agit comme un dissipateur de chaleur, créant des effets endothermiques qui absorbent de l'énergie lors des étapes de chauffage ultérieures. Cela interfère avec la stabilité de la température de combustion et compromet la reproductibilité de vos données.

Dégradation des Surfaces Modifiées

Pour le biochar modifié avec des couches fonctionnelles, telles que le sélénium-chitosane, la précision de la température est non négociable.

Une chaleur excessive pendant le séchage peut dégrader ces modifications de surface sensibles. Un four de haute précision permet un retrait doux des solvants, préservant les propriétés fonctionnelles souvent chimiquement fragiles.

Assurer la Qualité dans la Production de Biochar

Pour maximiser les performances de votre biochar, vous devez adapter votre stratégie de séchage à vos objectifs matériels.

- Si votre objectif principal est la Surface Spécifique : Privilégiez un séchage régulier à 105 °C pour éviter que les forces capillaires n'effondrent les micropores et les mésopores.

- Si votre objectif principal est la Chimie de Surface : Assurez-vous que la température est suffisamment basse pour éliminer les solvants sans dégrader les revêtements fonctionnels sensibles comme le chitosane.

- Si votre objectif principal est la Cohérence du Processus : Éliminez 100 % de l'humidité adsorbée pour éviter que les réactions endothermiques ne faussent vos données thermiques.

La précision du séchage est l'étape invisible qui garantit la qualité visible du matériau carboné final.

Tableau Récapitulatif :

| Exigence de Séchage | Avantage pour le Biochar | Risque d'Échec |

|---|---|---|

| Température précise de 105 °C | Stabilise l'architecture microporeuse/mésoporeuse | Les forces capillaires provoquent l'effondrement des parois des pores |

| Évaporation Douce | Maintient la surface spécifique maximale | La tension superficielle écrase le réseau interne |

| Élimination Complète de l'Humidité | Prévient les interférences endothermiques dans les données | Fissuration induite par la vapeur et fragilité du matériau |

| Environnement Contrôlé | Préserve les couches de surface fonctionnelles sensibles | Dégradation thermique des revêtements modifiés |

Maximisez les Performances de Votre Biochar avec la Précision KINTEK

Ne laissez pas un séchage inadéquat compromettre l'intégrité structurelle de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours de séchage de haute précision et des systèmes thermiques avancés, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins spécifiques de laboratoire. Que vous travailliez avec des résidus de biomasse ou des revêtements fonctionnels sensibles, notre équipement garantit la stabilité et la reproductibilité exigées par votre recherche.

Prêt à améliorer votre production de biochar ? Contactez-nous dès aujourd'hui pour trouver votre solution thermique personnalisée !

Guide Visuel

Références

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment l'équipement de contrôle environnemental aide-t-il à évaluer les membranes CMS ? Libérez la précision dans les tests de vieillissement physique

- Quel rôle joue une étuve de laboratoire dans le revêtement de poudres nanocomposites ? Maîtriser la fabrication de capteurs à couches minces

- Pourquoi un four industriel à température constante est-il nécessaire pour durcir les tampons thermiques ? Assurer un réticulation supérieure des polymères

- Quels sont les avantages de l’utilisation d’un four de réaction à micro-ondes multimode personnalisé ? Accélération de la synthèse de 90 %

- Quel rôle joue une étuve de séchage de laboratoire dans les supports de catalyseurs ? Assurer l'intégrité structurelle et une dispersion élevée

- Quelle est la fonction du ZrCp(NMe2)3 ? Maîtriser la passivation de surface de précision en ALD sélective en aire

- Quelle est la fonction principale d'un four de séchage par soufflage de laboratoire ? Préparation essentielle pour les adsorbants céramiques La-EPS-C-450

- Pourquoi l'homogénéisation à haute température est-elle nécessaire pour les tests de dilatation thermique des alliages réfractaires ? Assurer la précision des données.