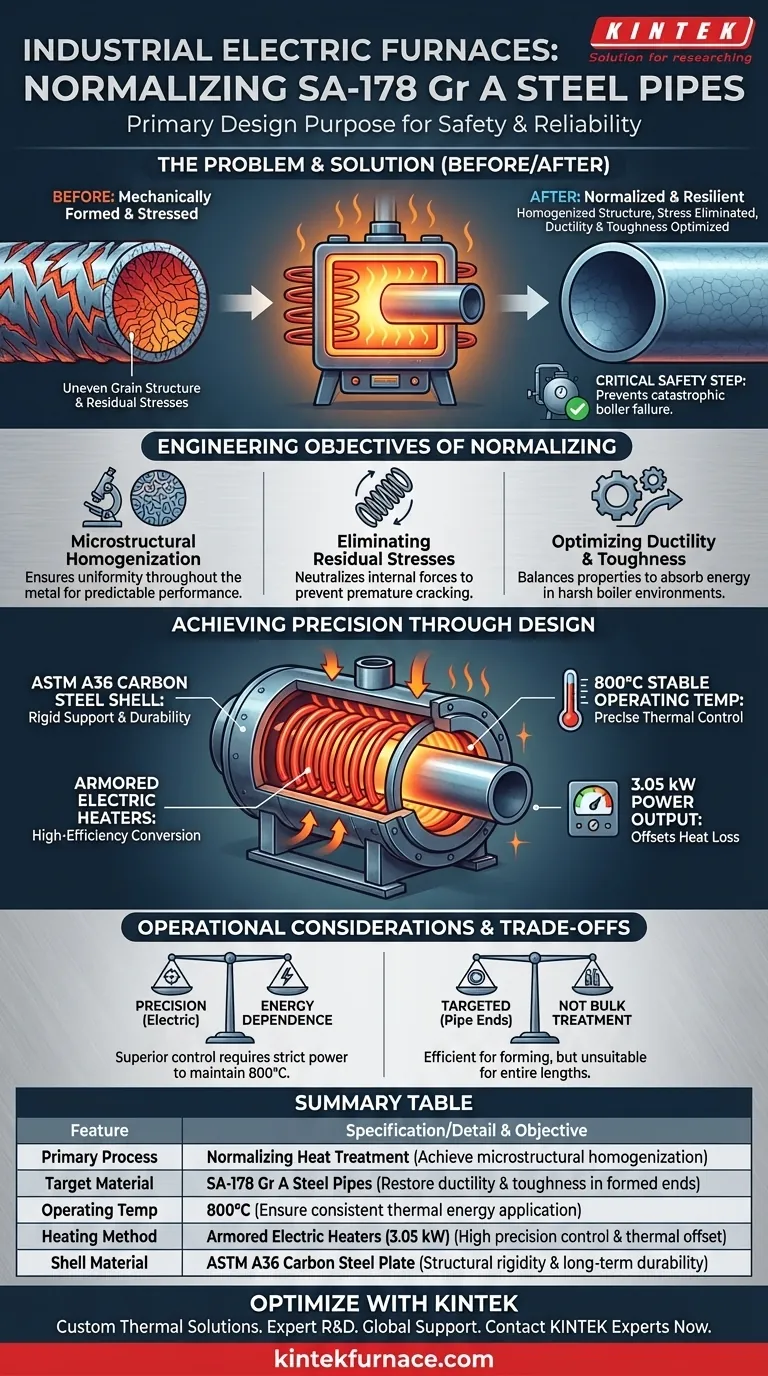

L'objectif principal de la conception de ces fours électriques industriels est d'effectuer un traitement thermique de normalisation spécifiquement sur les extrémités formées mécaniquement des tuyaux en acier SA-178 Gr A. Cet équipement est conçu pour appliquer une énergie thermique précise afin d'obtenir une homogénéisation microstructurale et d'éliminer les contraintes résiduelles causées par le formage mécanique.

En restaurant la structure interne du matériau, le four garantit que les extrémités des tuyaux possèdent la ductilité et la ténacité nécessaires. Il s'agit d'une étape de sécurité critique conçue pour prévenir les défaillances catastrophiques lors des opérations de chaudières industrielles à haute pression.

Les objectifs d'ingénierie de la normalisation

Le processus de traitement thermique ne consiste pas simplement à atteindre une température ; il s'agit d'inverser les effets de la déformation mécanique. Le four est l'outil utilisé pour réinitialiser les propriétés physiques de l'acier.

Homogénéisation microstructurale

Lorsque les tuyaux SA-178 Gr A sont formés mécaniquement, leur structure de grains interne peut devenir inégale. Le four fournit un environnement contrôlé pour homogénéiser cette microstructure, assurant l'uniformité dans tout le métal. Cette uniformité est essentielle pour des performances prévisibles sous contrainte.

Élimination des contraintes résiduelles

Le formage mécanique introduit une tension interne importante, connue sous le nom de contrainte résiduelle. Si elles ne sont pas traitées, ces contraintes créent des points faibles susceptibles de se fissurer. Le four chauffe les extrémités des tuyaux pour détendre ces forces internes, neutralisant ainsi le risque de défaillance prématurée.

Optimisation de la ductilité et de la ténacité

L'objectif métallurgique ultime est d'équilibrer les propriétés de l'acier. En normalisant l'acier, le four optimise à la fois la ductilité (capacité à se déformer sans se rompre) et la ténacité (capacité à absorber l'énergie). Cela rend les tuyaux suffisamment résilients pour l'environnement difficile d'une chaudière industrielle.

Atteindre la précision grâce à la conception

Pour atteindre les objectifs métallurgiques ci-dessus, le four nécessite une conception axée sur la stabilité thermique et la rigidité structurelle.

Contrôle thermique de précision

Contrairement aux systèmes à gaz, ces fours électriques utilisent des éléments chauffants électriques blindés. Ces composants convertissent l'énergie électrique en énergie thermique avec une grande efficacité, capables de maintenir une température de fonctionnement stable de 800°C.

Lutte contre les pertes de chaleur

Les éléments chauffants sont calibrés avec des puissances spécifiques (par exemple, 3,05 kW) pour compenser activement les pertes de chaleur. Cela garantit que l'environnement à haute température constant requis pour une normalisation cohérente n'est jamais compromis.

Stabilité structurelle avec l'ASTM A36

La coque extérieure du four est construite en plaque d'acier au carbone ASTM A36. Ce matériau est choisi pour sa grande rentabilité et son excellente soudabilité, fournissant un cadre de support rigide qui maintient l'intégrité structurelle malgré la chaleur interne intense.

Considérations opérationnelles et compromis

Bien que les fours électriques offrent un contrôle supérieur, il est essentiel de comprendre leurs limites pour un fonctionnement efficace.

Dépendance énergétique vs précision

Le chauffage électrique offre une précision de contrôle thermique plus élevée que les systèmes à gaz, ce qui est essentiel pour la normalisation. Cependant, cela se fait au prix d'exigences strictes en matière d'alimentation électrique pour maintenir la puissance de sortie de 3,05 kW nécessaire pour compenser les pertes thermiques.

Traitement ciblé vs en vrac

Ces fours sont explicitement conçus pour traiter les extrémités des tuyaux. Cette focalisation spécialisée les rend très efficaces pour les applications de soudage ou de formage, mais les rend inadaptés au traitement thermique en vrac de longueurs de tuyaux entières sans modification.

Faire le bon choix pour votre objectif

La sélection de cet équipement doit être guidée par vos exigences de fabrication spécifiques en matière de précision et de sécurité.

- Si votre objectif principal est la fiabilité du processus : Privilégiez l'utilisation d'éléments chauffants électriques blindés plutôt que de systèmes à gaz pour garantir la stabilité de température stricte (800°C) requise pour la normalisation.

- Si votre objectif principal est la longévité de l'équipement : Assurez-vous que la structure extérieure utilise de l'acier au carbone ASTM A36 pour garantir la résistance mécanique et la soudabilité sur une utilisation industrielle à long terme.

- Si votre objectif principal est la sécurité des composants : Vérifiez que le traitement thermique cible spécifiquement les extrémités formées mécaniquement pour éliminer les contraintes résiduelles qui conduisent à la défaillance de la chaudière.

En fin de compte, la valeur de ce four réside dans sa capacité à transformer un composant de tuyau soumis à des contraintes mécaniques en un élément fiable et critique pour la sécurité d'un système de chaudière.

Tableau récapitulatif :

| Caractéristique | Spécification/Détail | Objectif d'ingénierie |

|---|---|---|

| Processus principal | Traitement thermique de normalisation | Obtenir une homogénéisation microstructurale |

| Matériau cible | Tuyaux en acier SA-178 Gr A | Restaurer la ductilité et la ténacité des extrémités formées |

| Température de fonctionnement | 800°C (environnement stable) | Assurer une application cohérente d'énergie thermique |

| Méthode de chauffage | Éléments chauffants électriques blindés (3,05 kW) | Contrôle de haute précision et compensation thermique |

| Matériau de la coque | Plaque d'acier au carbone ASTM A36 | Rigidité structurelle et durabilité à long terme |

Optimisez votre traitement thermique industriel avec KINTEK

Ne faites aucun compromis sur la sécurité de vos composants haute pression. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours à haute température sont entièrement personnalisables pour répondre aux exigences rigoureuses de normalisation de l'acier SA-178 Gr A et d'autres matériaux spécialisés.

Passez à l'étape suivante en matière de fiabilité des processus dès aujourd'hui :

- Consultation d'experts : Solutions sur mesure pour le traitement des extrémités de tuyaux et la relaxation des contraintes.

- Ingénierie de précision : Systèmes conçus pour une stabilité de 800°C+ et une uniformité microstructurale.

- Support mondial : Équipement construit selon les normes ASTM pour une durabilité maximale.

Contactez dès maintenant les experts KINTEK

Guide Visuel

Références

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment le traitement thermique à 500°C affecte-t-il les alliages à mémoire de forme Ni-Ti ? Optimisation des performances et de l'uniformité des matériaux

- Quel est le rôle du gaz argon de haute pureté dans la production de poudre de magnésium ultrafine ? Contrôle de la taille et de la pureté des particules

- Comment un évaporateur rotatif fonctionne-t-il pour la récupération des lipides bruts de coton ? Optimisez votre extraction de lipides

- Pourquoi un contrôle précis des vitesses de chauffage et de refroidissement est-il nécessaire pour la cérine dopée au fer ? Optimisez les performances de votre catalyseur

- Comment les fours à réaction verticale simulent-ils la réduction dans un haut fourneau ? Récupérer efficacement le fer des déchets sidérurgiques

- Pourquoi l'azote de haute pureté doit-il être utilisé pour l'activation du biochar ? Assurer l'intégrité du carbone et le développement des pores

- Quelle est la fonction de la pompe de circulation dans un four à bain de sel ? Maîtriser la qualité de la transformation de la sorbite

- Quel rôle joue un four de laboratoire de précision ventilé dans le post-traitement des nanotubes de carbone dispersés ?