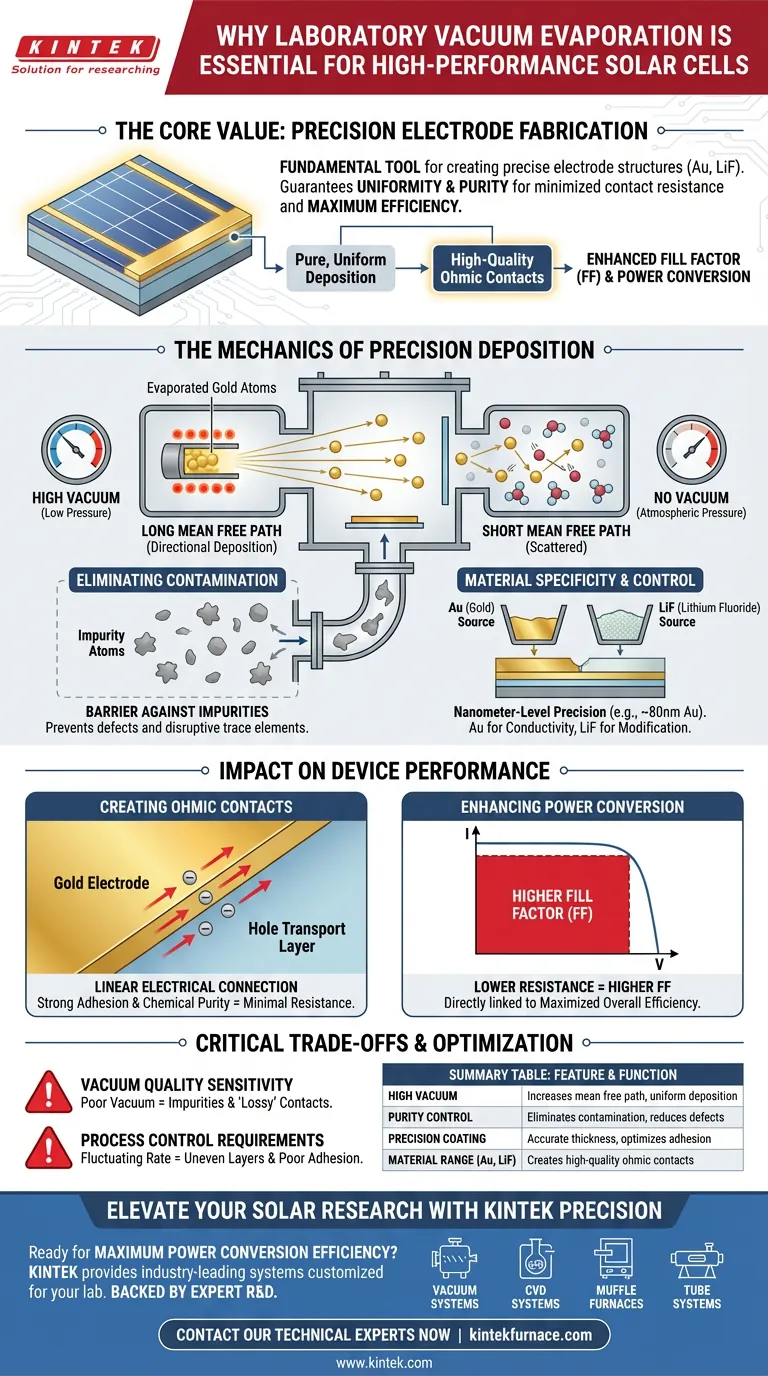

Un système d'évaporation sous vide de laboratoire est l'outil fondamental requis pour fabriquer les structures d'électrodes précises nécessaires aux cellules solaires à haute performance. Plus précisément, il permet l'évaporation thermique de couches de modification d'or (Au) et de fluorure de lithium (LiF) dans des conditions de vide poussé. Cet équipement est essentiel car il garantit l'uniformité et la pureté du dépôt métallique, seule façon de minimiser la résistance de contact et d'assurer le fonctionnement efficace du dispositif.

La valeur fondamentale de ce système réside dans sa capacité à créer des contacts ohmiques de haute qualité grâce à un dépôt pur et uniforme ; cela améliore directement le facteur de forme (FF) et maximise l'efficacité globale de conversion de puissance de la cellule solaire.

La mécanique du dépôt de précision

Pour comprendre pourquoi ce système est indispensable, il faut examiner le comportement physique des atomes pendant le processus de revêtement.

Le rôle du vide poussé

Le système fonctionne en créant un environnement à très basse pression. Dans cet état, le « libre parcours moyen » des atomes évaporés augmente considérablement.

Cela signifie que les atomes d'or peuvent voyager de la source à la surface de l'appareil sans entrer en collision avec les molécules de gaz. Ce trajet directionnel est essentiel pour garantir que l'électrode est déposée exactement là où elle est nécessaire, sans dispersion.

Élimination de la contamination

L'état de vide poussé remplit une double fonction : il agit comme une barrière contre la contamination.

En éliminant les gaz atmosphériques, le système empêche les atomes d'impureté de se piéger dans la couche d'électrode. Même des traces d'impuretés peuvent perturber les propriétés électriques du matériau, cette pureté est donc essentielle pour les performances.

Spécificité des matériaux

Le système est spécifiquement optimisé pour le dépôt de matériaux tels que l'or (Au) et le fluorure de lithium (LiF).

L'or est choisi pour sa conductivité électrique supérieure, tandis que le LiF agit comme une couche de modification cruciale. Le processus d'évaporation thermique permet de superposer ces matériaux distincts avec une précision à l'échelle nanométrique.

Impact sur les performances de l'appareil

Le processus de dépôt physique se traduit directement par les métriques électriques de la cellule solaire.

Création de contacts ohmiques

L'objectif principal de l'électrode est d'extraire le courant du dispositif. Pour ce faire efficacement, l'interface entre l'électrode et le semi-conducteur doit être un contact ohmique.

Le système sous vide garantit que l'électrode d'or (souvent d'environ 80 nm d'épaisseur) adhère parfaitement à la couche de transport de trous. Cette forte adhérence et cette pureté chimique créent une connexion électrique linéaire avec une résistance minimale.

Amélioration de la conversion de puissance

La minimisation de la résistance de contact a un effet d'entraînement sur la sortie de la cellule solaire.

Une résistance plus faible entraîne un facteur de forme (FF) plus élevé, qui mesure la « rectitude » de la courbe courant-tension. Un FF plus élevé est mathématiquement lié à une efficacité de conversion de puissance globale plus élevée, en particulier dans les architectures complexes telles que les cellules solaires à triple jonction.

Comprendre les compromis critiques

Bien que l'évaporation sous vide soit essentielle pour les hautes performances, elle introduit des défis spécifiques qui doivent être gérés.

Sensibilité à la qualité du vide

La qualité de l'électrode dépend entièrement de la qualité du vide.

Si la pression n'est pas suffisamment basse, le libre parcours moyen se raccourcit et les impuretés agissent comme des défauts dans l'électrode. Il en résulte des contacts « perdants » qui dissipent de l'énergie plutôt que de l'extraire.

Exigences de contrôle du processus

Atteindre une épaisseur optimale de 80 nm nécessite un contrôle thermique précis.

Les fluctuations du taux d'évaporation peuvent entraîner des couches inégales. Une couche inégale peut ne pas fournir une couverture ou une adhérence adéquate, compromettant la stabilité mécanique du contact.

Optimisation de votre stratégie de fabrication

Pour garantir que la préparation de votre cellule solaire donne les meilleurs résultats, réfléchissez à la manière dont ces variables s'alignent sur vos objectifs spécifiques.

- Si votre objectif principal est de maximiser l'efficacité : Privilégiez les niveaux de vide les plus élevés possibles pour éliminer les impuretés et maximiser le facteur de forme (FF).

- Si votre objectif principal est la stabilité mécanique : Concentrez-vous sur le contrôle thermique du taux d'évaporation pour assurer une forte adhérence entre l'électrode d'or et la couche de transport de trous.

Le système d'évaporation sous vide n'est pas seulement un outil de revêtement ; c'est le pont entre les matières premières et un appareil énergétique fonctionnel et à haute efficacité.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fabrication de cellules solaires | Impact sur les performances |

|---|---|---|

| Vide poussé | Augmente le libre parcours moyen des atomes | Assure un dépôt uniforme et directionnel |

| Contrôle de la pureté | Élimine la contamination atmosphérique | Réduit les défauts et les pertes électriques |

| Revêtement de précision | Épaisseur précise (par exemple, 80 nm d'Au) | Optimise l'adhérence et la conductivité |

| Gamme de matériaux | Évaporation thermique d'Au et de LiF | Crée des contacts ohmiques de haute qualité |

Élevez vos recherches sur le solaire avec la précision KINTEK

Prêt à atteindre une efficacité de conversion de puissance maximale ? KINTEK fournit des systèmes de vide de laboratoire leaders de l'industrie, adaptés à la préparation d'électrodes à haute performance. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de solutions personnalisables, y compris les systèmes sous vide, CVD, étuves à moufle et fours tubulaires, conçus pour répondre aux besoins uniques de votre laboratoire.

Maximisez votre facteur de forme et assurez un dépôt pur et uniforme dès aujourd'hui. Contactez nos experts techniques dès maintenant pour trouver le four haute température ou le système sous vide parfait pour vos recherches.

Guide Visuel

Références

- Hang Hu, Ulrich W. Paetzold. Triple-junction perovskite–perovskite–silicon solar cells with power conversion efficiency of 24.4%. DOI: 10.1039/d3ee03687a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment un appareil de chauffage à température constante influence-t-il la lixiviation des terres rares ? Augmentez l'efficacité d'extraction à 95,72 %

- Quels sont les avantages du procédé d'utilisation d'un four de fusion électrique avec un thermostat réglable ? Optimiser le raffinage des déchets de cuivre

- Comment un four de séchage à air forcé contribue-t-il à la transformation des résines précurseurs de GaN ? Assurer l'uniformité du matériau

- Comment la calcination au four influence-t-elle la morphologie microscopique des catalyseurs à base de kaolin ? Amélioration de la surface spécifique et de la porosité

- Comment les agitateurs magnétiques et les étuves de séchage à température constante sont-ils utilisés dans la synthèse chimique humide de nanobâtonnets de séléniure de cuivre ?

- Quel est le rôle des catalyseurs homogènes tels que le Na2CO3 ou le KOH dans la HTL ? Augmenter le rendement et la qualité du bio-carburant

- Quelle est l'importance de l'équipement de séchage industriel pour les poudres métalliques ? Maîtriser le post-traitement et le contrôle qualité

- Pourquoi l'uniformité des films est-elle importante dans la fabrication des semi-conducteurs ? Assurer des performances et un rendement élevés des dispositifs