Essentiellement, les principaux avantages du dépôt chimique en phase vapeur (DCV) sont sa capacité exceptionnelle à appliquer des revêtements uniformes sur des surfaces 3D complexes, sa vitesse de dépôt élevée et sa flexibilité pour créer des films de haute pureté avec des compositions adaptées. Ce processus est une pierre angulaire de l'industrie des semi-conducteurs précisément parce que la réaction chimique au cœur du DCV permet un niveau de contrôle et de qualité difficile à obtenir avec d'autres méthodes.

Bien qu'il existe de nombreuses techniques de revêtement, la force unique du DCV réside dans son utilisation d'une réaction chimique. Cela lui permet de « faire croître » un film solide de haute qualité à partir de précurseurs gazeux, lui permettant de s'adapter parfaitement aux formes complexes et de construire des structures matérielles complexes couche par couche.

Comment fonctionne le dépôt chimique en phase vapeur

Le dépôt chimique en phase vapeur est un processus au cours duquel un substrat (l'objet à revêtir) est placé dans une chambre de réaction et exposé à un ou plusieurs précurseurs chimiques volatils.

Lorsque ces gaz précurseurs interagissent sur ou près de la surface chauffée du substrat, ils réagissent ou se décomposent, laissant derrière eux un matériau solide sous forme de film mince. Les autres sous-produits de la réaction sont ensuite évacués de la chambre.

Considérez cela non pas comme la pulvérisation d'une surface, mais comme la création des conditions nécessaires à la croissance d'un matériau directement sur le substrat à partir d'une atmosphère chimique soigneusement contrôlée.

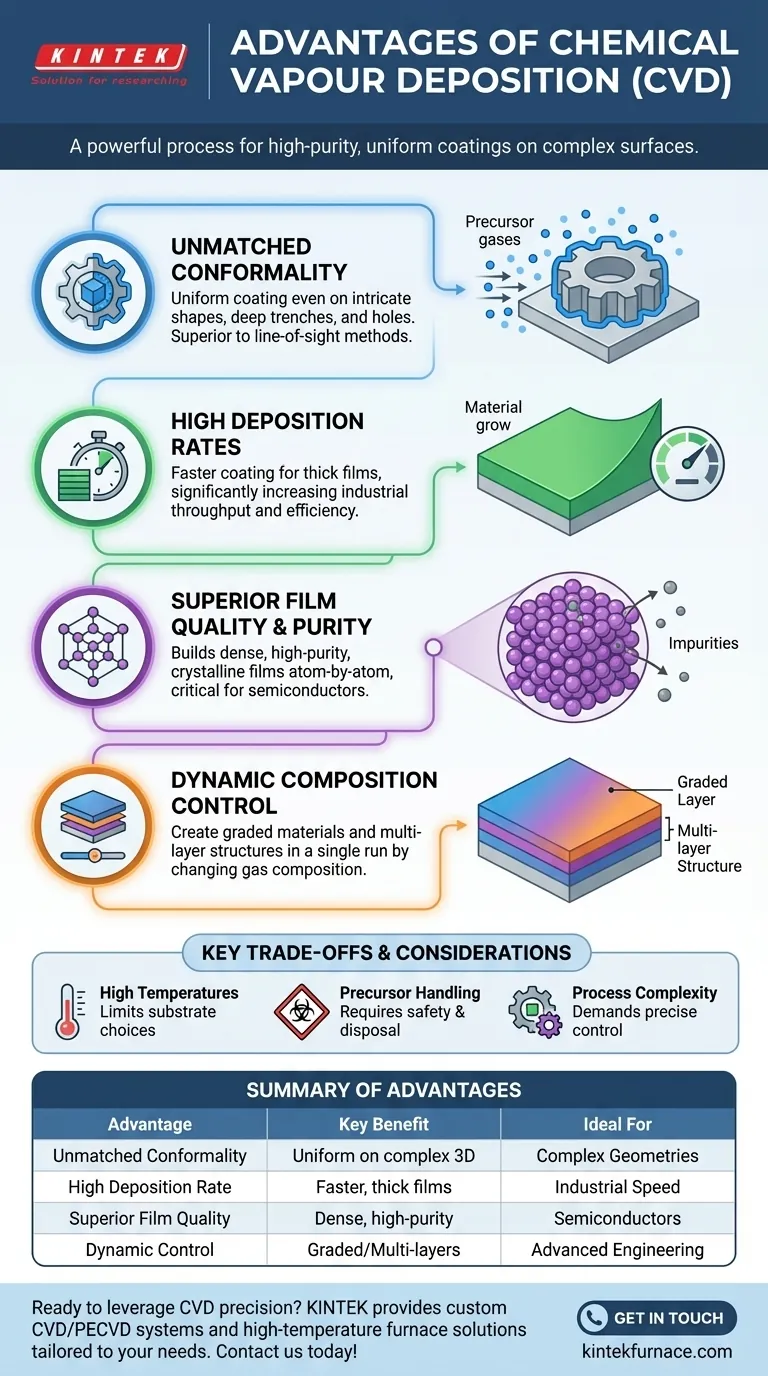

Les principaux avantages du DCV expliqués

La nature unique de ce processus donne lieu à plusieurs avantages significatifs, ce qui en fait le choix privilégié pour de nombreuses applications haute performance.

Conformité inégalée sur les surfaces complexes

Les gaz précurseurs dans un processus de DCV circulent autour du substrat, atteignant chaque zone exposée. La réaction chimique se produit partout où les conditions (comme la température) sont appropriées.

Il en résulte un revêtement exceptionnellement conforme. L'épaisseur du film est très uniforme, même à l'intérieur de tranchées profondes, de trous et sur des géométries tridimensionnelles complexes. C'est un avantage majeur par rapport aux méthodes à ligne de visée comme le dépôt physique en phase vapeur (DPV), qui peuvent avoir du mal à revêtir les zones ombragées.

Taux de dépôt élevés pour l'efficacité

Les processus de DCV peuvent souvent déposer du matériau beaucoup plus rapidement que de nombreuses techniques concurrentes.

Ce taux de dépôt élevé rend le DCV économiquement viable pour la production de films relativement épais, réduisant le temps de fabrication et augmentant le débit pour les applications industrielles.

Qualité et pureté supérieures du film

Étant donné que le DCV construit un film atome par atome grâce à une réaction chimique, il peut produire des matériaux incroyablement denses, purs et dotés d'une structure cristalline très ordonnée.

Ce contrôle sur la qualité du film est essentiel dans l'industrie des semi-conducteurs, où même des impuretés minimes ou des défauts structurels dans un film mince peuvent rendre une micro-puce inutilisable.

Contrôle dynamique de la composition du matériau

Au cours d'une seule exécution de dépôt, la composition des gaz précurseurs peut être modifiée.

Cela permet la création de matériaux à gradient fonctionnel, où la composition change sur toute l'épaisseur du film. Vous pouvez également déposer différentes couches de matériaux différents les unes sur les autres sans rompre le vide, créant ainsi des structures multicouches complexes.

Comprendre les compromis

Aucun processus n'est parfait. Pour prendre une décision éclairée, il est crucial de comprendre les défis associés au DCV.

Exigences de haute température

De nombreux processus de DCV nécessitent des températures de substrat élevées, souvent plusieurs centaines de degrés Celsius, pour entraîner les réactions chimiques nécessaires.

Cela peut limiter les types de matériaux de substrat pouvant être revêtus, car certains plastiques ou autres matériaux sensibles à la température peuvent être endommagés ou fondre.

Manipulation des précurseurs et des sous-produits

Les produits chimiques précurseurs utilisés dans le DCV peuvent être toxiques, inflammables ou corrosifs.

Des procédures appropriées de manipulation, de stockage et d'élimination sont essentielles pour la sécurité et la conformité environnementale. De même, les sous-produits gazeux de la réaction doivent être traités en toute sécurité avant d'être évacués.

Complexité du processus

L'optimisation d'un processus de DCV implique une interaction complexe de variables, notamment la température, la pression, les débits de gaz et la chimie de la chambre.

L'obtention d'un processus stable et reproductible nécessite une expertise importante et un équipement de contrôle sophistiqué. Bien qu'il ne nécessite pas toujours un ultra-vide comme certaines méthodes, il s'agit fondamentalement d'un processus basé sur le vide qui exige un contrôle précis.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt dépend entièrement des exigences spécifiques de votre projet.

- Si votre objectif principal est de revêtir une pièce 3D complexe avec un film uniforme : La conformité excellente du DCV en fait le choix supérieur.

- Si votre objectif principal est de produire des films cristallins de haute pureté pour l'électronique : Le DCV offre le contrôle au niveau atomique nécessaire pour les matériaux haute performance.

- Si votre objectif principal est de déposer un film épais rapidement et efficacement : Les taux de dépôt élevés du DCV constituent un avantage significatif.

- Si vous recouvrez une surface plane simple et que le coût est le principal moteur : Une technique plus simple à ligne de visée comme le sputtering (une méthode DPV) pourrait être plus appropriée.

En fin de compte, la puissance du DCV réside dans sa capacité à traduire un contrôle chimique précis en matériaux fonctionnels haute performance.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Conformité inégalée | Revêtement uniforme même sur des surfaces 3D complexes, des tranchées et des trous | Géométries complexes nécessitant une couverture cohérente |

| Taux de dépôt élevé | Processus de revêtement plus rapide, permettant des films épais et un débit élevé | Applications industrielles nécessitant efficacité et rapidité |

| Qualité et pureté supérieures du film | Films denses, de haute pureté et cristallins avec un minimum de défauts | Applications dans les semi-conducteurs, l'électronique et les matériaux haute performance |

| Contrôle dynamique de la composition | Capacité à créer des matériaux à gradient et des structures multicouches sans rompre le vide | Ingénierie des matériaux avancés et architectures de films complexes |

Prêt à tirer parti de la précision du DCV pour vos besoins de revêtement avancés ?

Chez KINTEK, nous combinons une R&D exceptionnelle avec une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits — y compris les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes DCV/PECVD — est conçue pour prendre en charge un dépôt uniforme et de haute pureté sur des surfaces complexes. Grâce à nos capacités de personnalisation approfondies, nous pouvons vous aider à obtenir le contrôle chimique précis nécessaire pour une qualité et une performance de film supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions DCV peuvent améliorer les capacités de votre laboratoire → Nous Contacter

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique