À la base, les éléments chauffants en carbure de silicium (SiC) sont des composants haute performance fabriqués à partir d'une céramique artificielle appelée carbure de silicium. Ils sont conçus spécifiquement pour la fiabilité dans les applications industrielles à haute température, appréciés pour leur durabilité exceptionnelle, leur efficacité thermique et leur résistance aux conditions de fonctionnement difficiles.

La véritable valeur du carbure de silicium ne réside pas seulement dans sa capacité à chauffer, mais dans sa capacité à fonctionner de manière fiable et efficace sous des contraintes thermiques et atmosphériques extrêmes où des matériaux moins performants échoueraient.

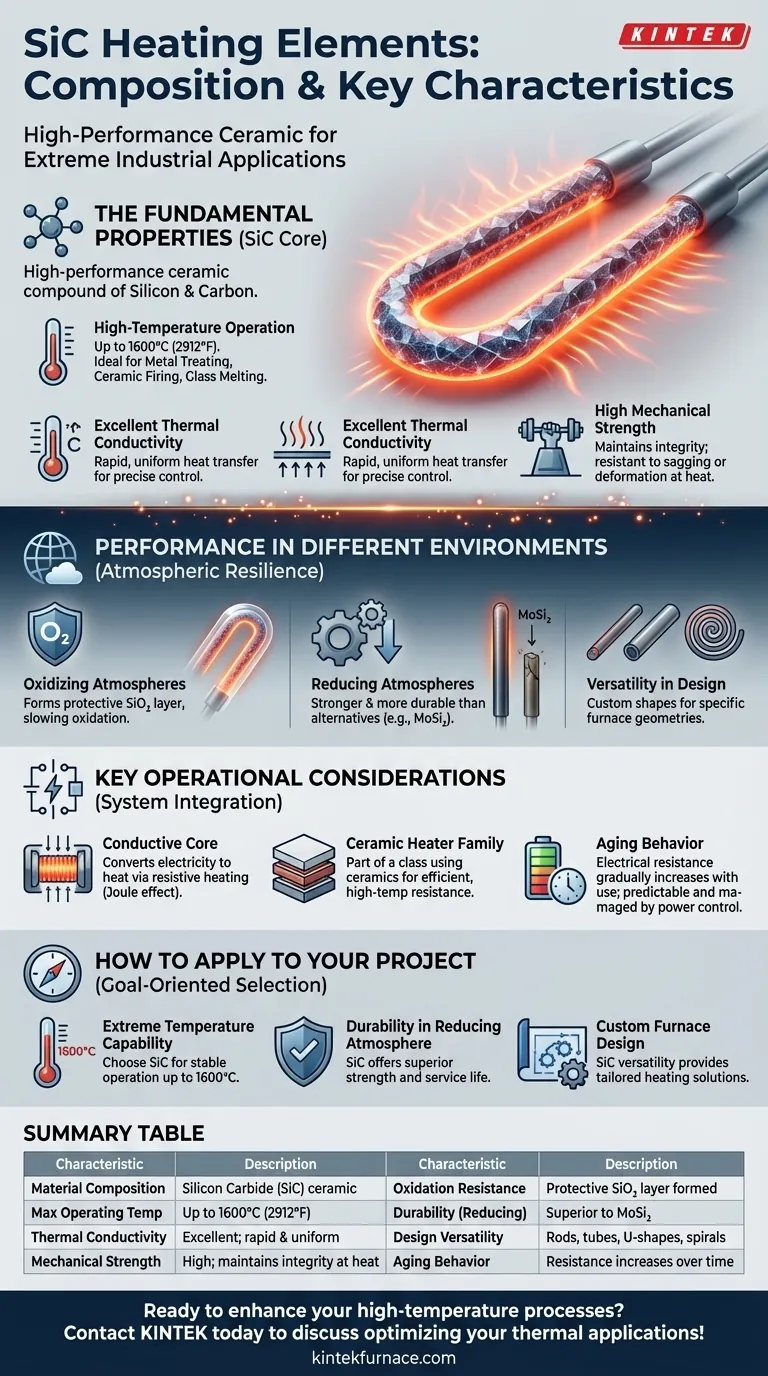

Les propriétés fondamentales du carbure de silicium (SiC)

Pour comprendre pourquoi les éléments en SiC sont choisis pour les applications exigeantes, nous devons examiner les propriétés intrinsèques du matériau lui-même.

### Composition du matériau

Les éléments chauffants en SiC sont composés de carbure de silicium, un composé de silicium et de carbone. Ce matériau céramique possède une combinaison exceptionnelle de stabilité thermique et mécanique.

### Fonctionnement à haute température

La caractéristique la plus remarquable du SiC est sa capacité à fonctionner à très hautes températures, souvent jusqu'à 1600°C (2912°F). Cela le rend adapté aux processus tels que le traitement thermique des métaux, la cuisson de la céramique et la fusion du verre.

### Excellente conductivité thermique

Le SiC transfère la chaleur très efficacement. Cette propriété garantit que l'énergie est convertie en chaleur utile rapidement et uniformément, ce qui est essentiel pour un contrôle précis de la température dans les fours et les fours industriels.

### Haute résistance mécanique

Même à des températures extrêmes, les éléments en SiC conservent une résistance physique élevée. Cette intégrité structurelle assure une longue durée de vie et une résistance à l'affaissement ou à la déformation sous leur propre poids.

Performances dans différents environnements d'exploitation

L'interaction d'un élément avec son atmosphère environnante est tout aussi importante que sa température nominale. Le SiC présente des avantages distincts dans ce domaine.

### Résistance naturelle à l'oxydation

En présence d'oxygène, un élément en SiC forme une fine couche protectrice de dioxyde de silicium (SiO₂) à sa surface. Cette couche agit comme une barrière, ralentissant l'oxydation ultérieure et contribuant à la longévité de l'élément dans les atmosphères oxydantes standard.

### Supériorité dans les atmosphères réductrices

Comparés à d'autres éléments courants à haute température comme le disiliciure de molybdène (MoSi₂), les éléments en SiC sont considérés comme plus solides et plus durables dans les atmosphères réductrices (environnements à faible teneur en oxygène).

### Polyvalence de conception

Le SiC peut être fabriqué dans une grande variété de formes et de tailles, y compris des tiges, des tubes, des formes en U et des spirales. Cela permet aux ingénieurs de concevoir des systèmes de chauffage hautement personnalisés pour des géométries de four et des exigences de processus spécifiques.

Considérations opérationnelles clés

Bien que robustes, les éléments en SiC font partie d'un système plus vaste. Comprendre leur rôle et leurs limites est essentiel pour une mise en œuvre réussie.

### Le SiC comme noyau conducteur

Un élément chauffant est plus qu'un simple matériau chaud. C'est un système comprenant un cadre isolant, des connecteurs électriques et le noyau conducteur. Dans ce système, le composant SiC sert de noyau électriquement conducteur qui convertit l'électricité en chaleur par chauffage résistif (effet Joule).

### La famille des chauffages céramiques

Le SiC est un type d'élément chauffant en céramique. Cette classe de chauffages se caractérise par l'utilisation de matériaux céramiques pour obtenir un transfert de chaleur efficace et une résistance aux hautes températures, ce qui les rend indispensables dans les processus industriels et les appareils grand public.

### Vieillissement et résistance

Une caractéristique critique des éléments en SiC est que leur résistance électrique augmente progressivement avec l'utilisation au fil du temps, un phénomène connu sous le nom de vieillissement. Il s'agit d'un comportement prévisible qui doit être géré par le système de contrôle de puissance pour assurer une puissance thermique constante tout au long de la durée de vie de l'élément.

Comment appliquer cela à votre projet

Votre choix d'élément chauffant doit être directement lié à votre objectif opérationnel principal.

- Si votre objectif principal est une capacité de température extrême : Le SiC est un choix de premier ordre pour les applications nécessitant un fonctionnement stable jusqu'à 1600°C.

- Si votre objectif principal est la durabilité dans une atmosphère réductrice : Le SiC offre une résistance mécanique supérieure et une durée de vie plus longue par rapport aux alternatives comme le MoSi₂.

- Si votre objectif principal est la conception de fours sur mesure : La disponibilité du SiC sous diverses formes et tailles offre la flexibilité nécessaire pour des solutions de chauffage adaptées.

En fin de compte, choisir le carbure de silicium, c'est choisir une base fiable pour vos processus thermiques les plus exigeants.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Composition du matériau | Fabriqué en carbure de silicium, un composé céramique de silicium et de carbone |

| Température de fonctionnement max. | Jusqu'à 1600°C (2912°F) |

| Conductivité thermique | Excellente, assurant un transfert de chaleur rapide et uniforme |

| Résistance mécanique | Élevée, maintenant l'intégrité à des températures extrêmes |

| Résistance à l'oxydation | Forme une couche protectrice de SiO₂ dans les atmosphères oxydantes |

| Durabilité dans les atmosphères réductrices | Supérieure aux alternatives comme le MoSi₂ |

| Polyvalence de conception | Disponible en tiges, tubes, formes en U et spirales pour la personnalisation |

| Comportement au vieillissement | La résistance électrique augmente de manière prévisible avec le temps |

Prêt à améliorer vos processus à haute température avec des solutions de chauffage SiC fiables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos applications thermiques pour des performances et une efficacité supérieures !

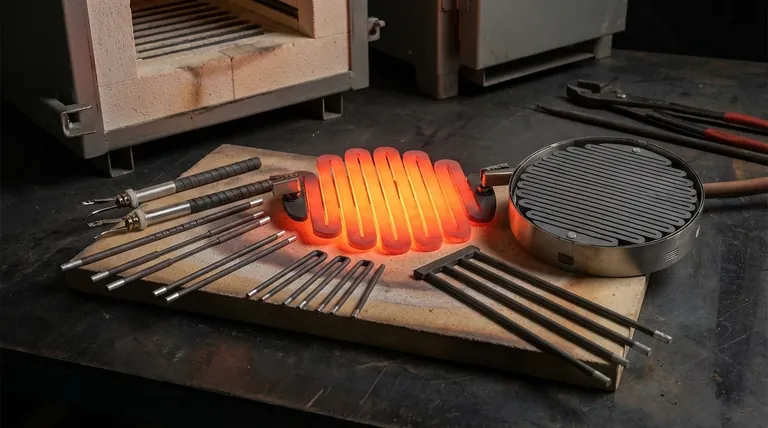

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures