Les fours à haute température servent de catalyseur essentiel à la création de la phase $\beta$-NiAl en maintenant un environnement précis et constant à 1050°C. Ce profil thermique spécifique permet la réaction chimique nécessaire entre les halogénures d'aluminium gazeux et le substrat à base de nickel, favorisant la diffusion de l'aluminium requise pour former la structure cristalline correcte.

Le succès de la déposition de phase gazeuse d'aluminisation repose fondamentalement sur la stabilité thermique. Un environnement constant à 1050°C n'est pas seulement un catalyseur, mais une exigence structurelle pour favoriser la diffusion qui assure la résistance à l'oxydation à haute température.

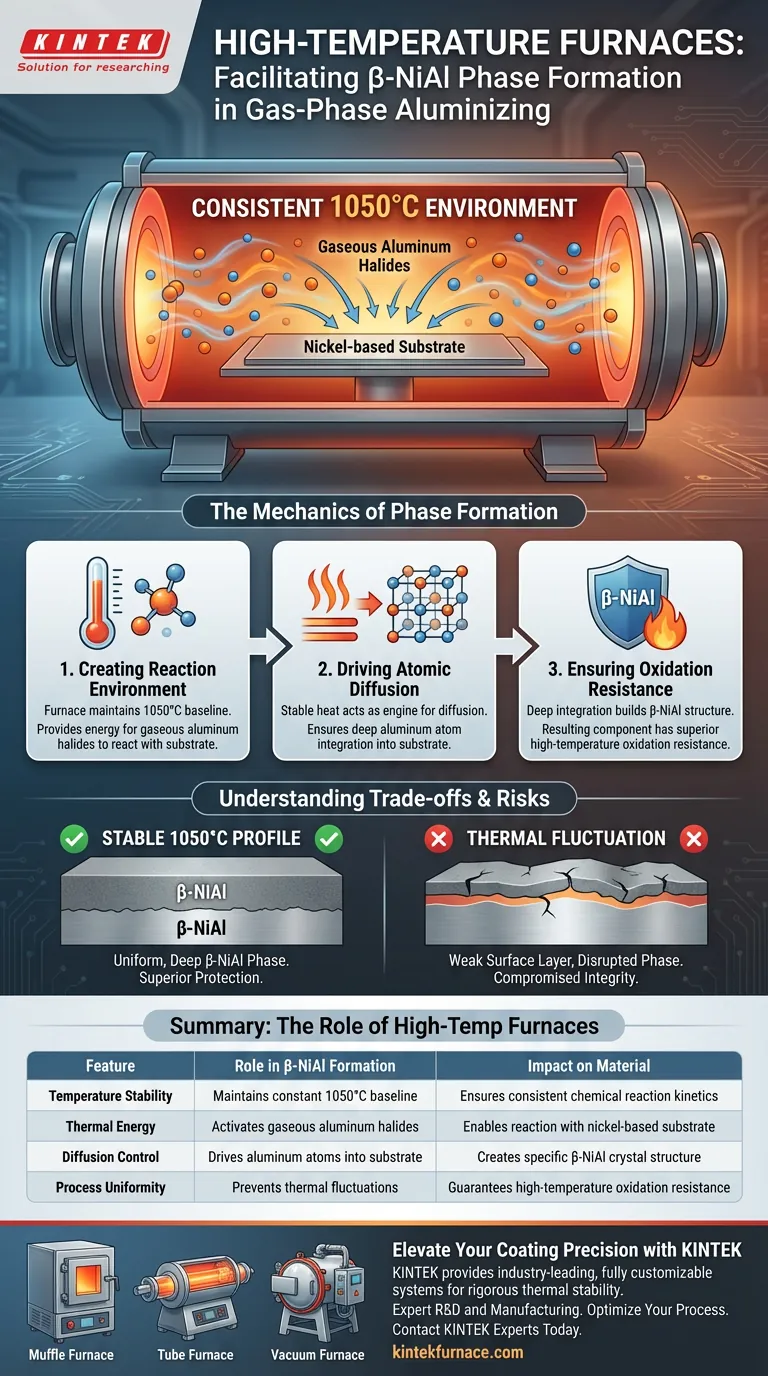

La Mécanique de la Formation des Phases

Créer l'Environnement de Réaction

La fonction principale du four est d'établir une base de référence constante à 1050°C.

Cette température est non négociable pour le processus. Elle fournit l'énergie nécessaire aux halogénures d'aluminium gazeux pour réagir chimiquement efficacement avec le substrat à base de nickel.

Favoriser la Diffusion Atomique

La chaleur agit comme le moteur de la diffusion dans ce processus.

Le profil de chaleur stable du four garantit que les atomes d'aluminium ne se contentent pas de rester à la surface, mais diffusent correctement dans le substrat. Cette intégration atomique profonde est ce qui construit la structure cristalline spécifique $\beta$-NiAl.

Assurer la Résistance à l'Oxydation

L'objectif ultime de ce processus thermique est la longévité du matériau.

En maintenant strictement la structure cristalline grâce à une chaleur contrôlée, le four garantit que le composant résultant possède une résistance supérieure à l'oxydation à haute température.

Comprendre les Compromis

Le Risque de Fluctuations Thermiques

Si le four ne parvient pas à maintenir un profil stable à 1050°C, l'intégrité du revêtement est compromise.

Les baisses de température peuvent empêcher l'aluminium de diffuser suffisamment en profondeur, entraînant une couche superficielle faible. Inversement, des fluctuations excessives peuvent perturber la formation de la phase $\beta$-NiAl uniforme, réduisant la durée de vie du composant.

Faire le Bon Choix pour Votre Processus

Pour garantir les meilleurs résultats d'aluminisation, concentrez-vous sur les capacités thermiques de votre équipement.

- Si votre objectif principal est l'intégrité du revêtement : Assurez-vous que votre four peut maintenir un profil de chaleur strictement stable pour garantir une diffusion atomique correcte.

- Si votre objectif principal est l'efficacité de la réaction : Vérifiez que le système peut maintenir la base de référence de 1050°C requise pour activer les halogénures d'aluminium gazeux.

La précision de la gestion thermique est le facteur déterminant entre un revêtement standard et une protection de surface supérieure.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Formation de β-NiAl | Impact sur le Matériau |

|---|---|---|

| Stabilité de la Température | Maintient une base constante à 1050°C | Assure une cinétique de réaction chimique constante |

| Énergie Thermique | Active les halogénures d'aluminium gazeux | Permet la réaction avec le substrat à base de nickel |

| Contrôle de la Diffusion | Favorise la diffusion des atomes d'aluminium dans le substrat | Crée la structure cristalline spécifique de β-NiAl |

| Uniformité du Processus | Empêche les fluctuations thermiques | Garantit la résistance à l'oxydation à haute température |

Élevez la Précision de Votre Revêtement avec KINTEK

Ne laissez pas les fluctuations thermiques compromettre l'intégrité de votre revêtement. KINTEK fournit des systèmes de fours Muffle, Tubulaires et sous Vide leaders de l'industrie, spécialement conçus pour maintenir la stabilité thermique rigoureuse requise pour la déposition de phase gazeuse d'aluminisation.

Soutenues par une R&D et une fabrication expertes, nos solutions haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de diffusion et de CVD. Assurez une résistance supérieure à l'oxydation pour vos composants avec des équipements conçus pour la précision.

Contactez les Experts KINTEK Aujourd'hui pour Optimiser Votre Processus

Guide Visuel

Références

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les principaux objectifs de l'utilisation d'un flux d'argon de haute pureté lors de la pyrolyse des membranes CMS ? Obtenir des résultats de haute pureté

- Quels sont les avantages de l'utilisation d'un système RTA pour les films CBTSe ? Chauffage de précision pour une stœchiométrie supérieure des couches minces

- Pourquoi une ligne de trempe à bande transporteuse à contrôle automatique est-elle utilisée pour les anneaux de roulement ? Précision et stabilité expliquées

- Pourquoi utilise-t-on un four de séchage à température constante à 40 °C pour les matières premières argileuses ? Assurer l'intégrité minérale.

- Pourquoi le préchauffage précis dans un four industriel est-il nécessaire pour le RAP ? Assurer une caractérisation et un recyclage précis

- Quel rôle joue un four à résistance de graphite de haute puissance dans le traitement des céramiques SiC ? Atteindre une cristallisation parfaite

- Comment un bateau en céramique scellé impacte-t-il la teneur en soufre du SPAN ? Obtenez une rétention de 53,62 % pour les cathodes à haute énergie

- Quelle est l'importance de transférer les films de CuO fraîchement déposés directement dans un four à 125°C ? Assurer l'adhérence du film