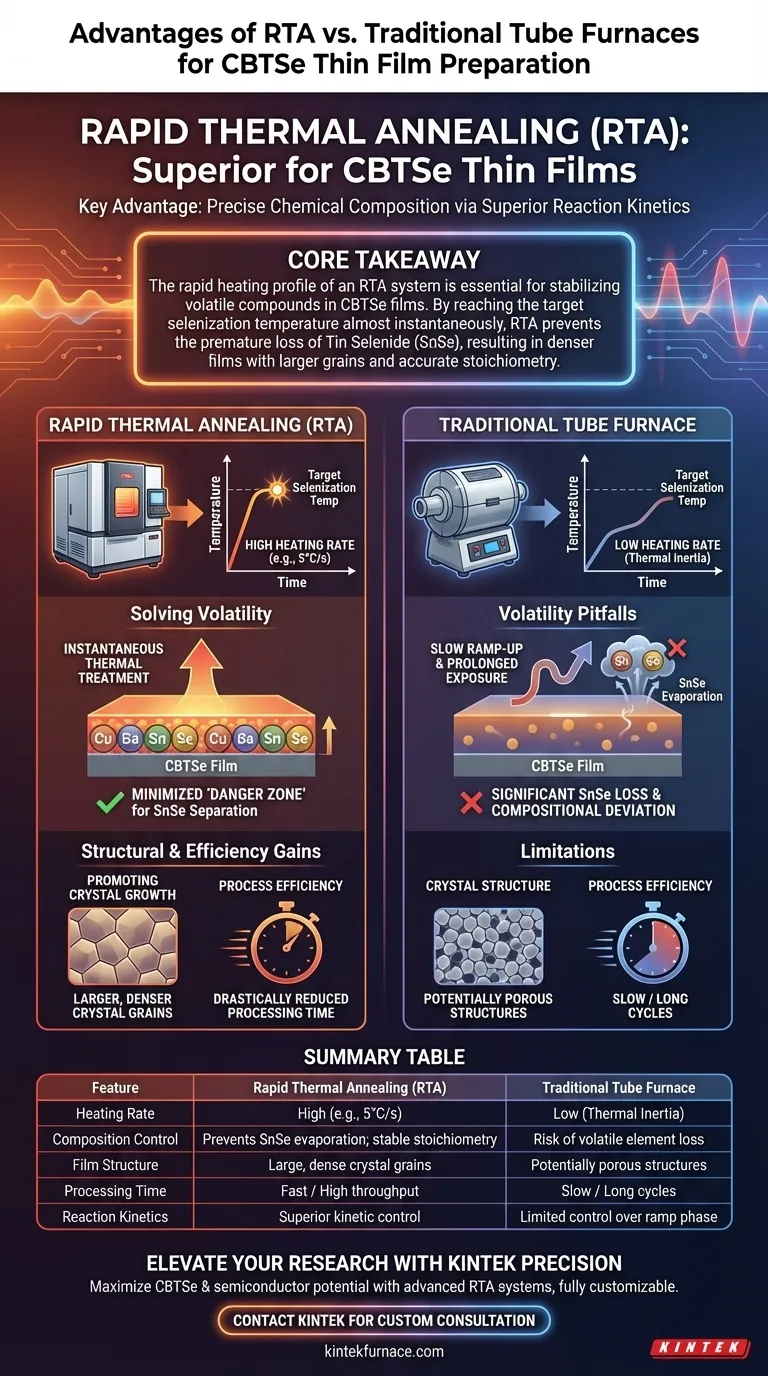

Le principal avantage de l'utilisation d'un système de recuit rapide (RTA) pour la préparation de couches minces de Cu2BaSnSe4 (CBTSe) est la capacité à maintenir une composition chimique précise grâce à une cinétique de réaction supérieure. En utilisant des vitesses de chauffage nettement plus élevées (environ 5°C/s) par rapport aux fours tubulaires traditionnels, le RTA permet au matériau de contourner les zones de température critiques où les éléments volatils sont susceptibles de s'évaporer.

Point essentiel Le profil de chauffage rapide d'un système RTA est essentiel pour stabiliser les composés volatils dans les films CBTSe. En atteignant presque instantanément la température de sélénisation cible, le RTA empêche la perte prématurée de séléniure d'étain (SnSe), ce qui donne des films plus denses avec des grains plus gros et une stœchiométrie précise.

L'impact des vitesses de chauffage sur la composition

Résoudre le problème de la volatilité

La caractéristique déterminante de la préparation du CBTSe est la sensibilité de ses composants à la chaleur. Dans les fours tubulaires traditionnels, le temps de montée en température lent expose le film à des températures plus basses pendant des périodes prolongées.

Pendant cette phase de chauffage lente, les phases volatiles—en particulier le SnSe (séléniure d'étain)—ont tendance à se séparer et à s'évaporer prématurément. Cette perte de matériau entraîne des déviations de composition qui dégradent la qualité du film final.

Contourner les zones d'instabilité

Les systèmes RTA atténuent ce risque en fournissant un traitement thermique instantané.

En montant en température à des vitesses telles que 5°C/s, le système force la réaction à atteindre rapidement la température de sélénisation cible. Cela minimise le temps que le matériau passe dans la « zone dangereuse » où la séparation du SnSe se produit, garantissant que le film final conserve sa composition chimique prévue.

Gains structurels et d'efficacité

Favoriser la croissance cristalline

Au-delà de la composition chimique, le profil thermique du RTA influence considérablement la structure physique du film.

L'énergie thermique rapide induit une réorganisation atomique, ce qui favorise la croissance de grains cristallins plus gros et plus denses. Cette densification est essentielle pour les performances optoélectroniques de la couche mince, supérieure aux structures souvent poreuses résultant d'un recuit plus lent au four.

Efficacité du processus

Le RTA offre un avantage opérationnel clair en termes de débit.

Étant donné que les températures cibles sont atteintes rapidement et que les temps de maintien sont optimisés pour une réaction immédiate, le temps de traitement global est considérablement réduit. Cela fait du RTA un choix plus efficace pour la fabrication par rapport aux cycles prolongés requis par les fours tubulaires.

Les écueils du chauffage traditionnel

Comprendre les limites des fours tubulaires

Bien que les fours tubulaires traditionnels soient courants, ils présentent un « compromis » spécifique lorsque l'on travaille avec des matériaux volatils comme le CBTSe.

L'inertie thermique inhérente d'un four tubulaire signifie que le contrôle précis de la vitesse de chauffage est limité. Si vous choisissez un four tubulaire, vous acceptez le risque de déviation de composition en raison de l'évaporation inévitable d'éléments volatils pendant la phase de montée en température. Cela nécessite souvent l'utilisation d'un excès de matériau précurseur pour compenser les pertes, ce qui complique la synthèse.

Faire le bon choix pour votre objectif

Lors de la sélection d'une méthode de traitement thermique pour les couches minces de CBTSe, le choix dépend de votre tolérance aux variations de composition et de vos exigences structurelles spécifiques.

- Si votre objectif principal est la stœchiométrie de composition : Choisissez le RTA pour minimiser l'évaporation du SnSe volatil et garantir la stabilité du rapport chimique.

- Si votre objectif principal est la qualité cristalline : Choisissez le RTA pour piloter la réorganisation atomique qui se traduit par des grains cristallins plus gros et plus denses.

- Si votre objectif principal est le débit du processus : Choisissez le RTA pour réduire considérablement le temps de traitement global par rapport aux cycles lents d'un four tubulaire.

Pour des films CBTSe haute performance, le contrôle cinétique fourni par le recuit rapide n'est pas seulement une amélioration de l'efficacité ; c'est une nécessité pour préserver l'intégrité du matériau.

Tableau récapitulatif :

| Caractéristique | Recuit Rapide (RTA) | Four Tubulaire Traditionnel |

|---|---|---|

| Vitesse de chauffage | Élevée (par ex., 5°C/s) | Faible (Inertie thermique) |

| Contrôle de la composition | Empêche l'évaporation du SnSe ; stœchiométrie stable | Risque de perte d'éléments volatils |

| Structure du film | Grains cristallins gros et denses | Structures potentiellement poreuses |

| Temps de traitement | Rapide / Débit élevé | Lent / Cycles longs |

| Cinétique de réaction | Contrôle cinétique supérieur | Contrôle limité de la phase de montée |

Élevez votre recherche sur les couches minces avec la précision KINTEK

Maximisez le potentiel de vos matériaux CBTSe et semi-conducteurs avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes RTA, Muffle, Tube, Rotatif, sous Vide et CVD haute performance—tous entièrement personnalisables pour répondre à vos exigences spécifiques de recherche ou de production. Ne laissez pas les éléments volatils compromettre vos résultats ; exploitez notre technologie de chauffage rapide pour garantir une stœchiométrie parfaite et une qualité cristalline supérieure.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Tuğba Bayazıt, E. Bacaksız. Influence of Rapid Thermal Annealing Temperature on Cu <sub>2</sub> BaSnSe <sub>4</sub> (CBTSe) Thin Films Prepared by Hybrid Spin Coating and Thermal Evaporation. DOI: 10.1002/pssr.202500197

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

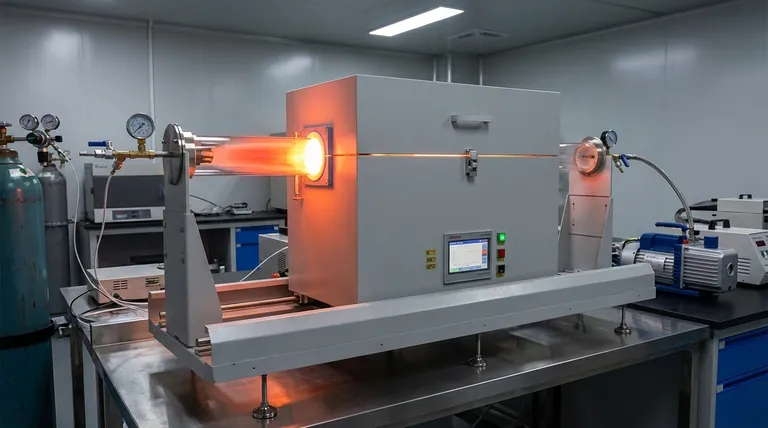

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction d'un système d'oxygène-azote soufflé par le dessus ? Contrôle de précision pour la fusion à haut rendement

- Comment un champ d'écoulement tourbillonnant influence-t-il le temps de séjour du carburant à l'ammoniac pur dans un four ? Maximiser l'efficacité

- Quels sont les avantages de la déposition par arc cathodique (CAD) en termes de température ? Augmentation de la dureté du film à des températures plus basses

- Quel rôle le traitement thermique dans un four joue-t-il dans l'analyse de phase du kaolin ? Optimisez la structure de votre catalyseur

- Pourquoi l'argon de haute pureté est-il nécessaire pour la déchloration du PVC ? Assurer un contrôle précis de la réaction et la sécurité

- Pourquoi un bain d'huile de silicone est-il préféré pour le vieillissement T5 des alliages de magnésium HPDC ? Chaleur de précision pour une résistance maximale

- Quels sont les types courants de fours à lots ? Trouvez votre solution de traitement thermique idéale

- Pourquoi le préchauffage précis dans un four industriel est-il nécessaire pour le RAP ? Assurer une caractérisation et un recyclage précis