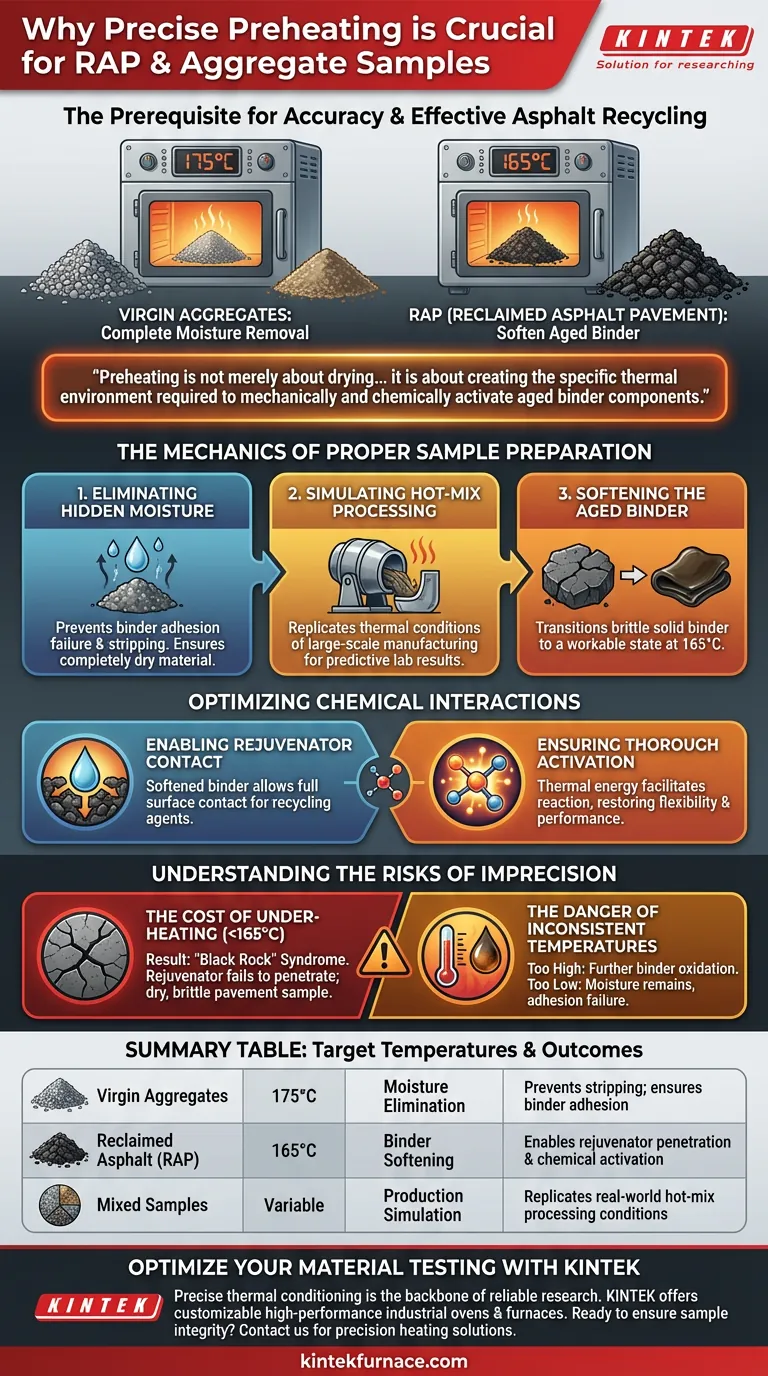

Le préchauffage précis est le prérequis pour une caractérisation précise des matériaux et un recyclage efficace de l'asphalte. En utilisant un four industriel pour atteindre des températures exactes — spécifiquement 175°C pour les agrégats et 165°C pour le bitume d'enrobé récupéré (RAP) — vous assurez deux résultats critiques : l'élimination complète de l'humidité et le ramollissement nécessaire du liant bitumineux vieilli pour simuler le traitement réel des enrobés à chaud.

Le préchauffage ne consiste pas simplement à sécher le matériau ; il s'agit de créer l'environnement thermique spécifique requis pour activer mécaniquement et chimiquement les composants du liant vieilli. Sans cette précision thermique, les agents de régénération ne peuvent pas pénétrer efficacement le matériau, compromettant l'intégrité de l'échantillon et la validité de tout test de performance ultérieur.

La mécanique d'une préparation d'échantillon adéquate

Pour comprendre pourquoi la précision est importante, il faut aller au-delà de la simple application de chaleur. Le four industriel agit comme une chambre de simulation pour les conditions difficiles rencontrées dans les usines de production d'asphalte.

Éliminer l'humidité cachée

La première fonction du préchauffage est l'élimination de l'humidité des agrégats vierges et des matériaux RAP.

L'humidité piégée dans la structure des agrégats peut empêcher le liant bitumineux d'adhérer correctement. En maintenant un environnement contrôlé, vous vous assurez que le matériau est complètement sec avant le début du mélange.

Simuler le traitement des enrobés à chaud

Les résultats de laboratoire ne sont précieux que s'ils prédisent les performances sur le terrain.

Pour ce faire, la préparation de l'échantillon doit reproduire les conditions thermiques du traitement des enrobés à chaud. Un contrôle précis de la température permet au technicien de laboratoire d'imiter les profils de chaleur spécifiques que le matériau rencontrera lors de la fabrication à grande échelle.

Ramollir le liant vieilli

Le RAP contient du liant bitumineux qui s'est durci et oxydé avec le temps.

Avant que ce matériau puisse être réutilisé efficacement, ce liant durci doit être physiquement ramolli. Atteindre la température cible de 165°C pour le RAP est essentiel pour faire passer le liant d'un état solide cassant à un état malléable.

Optimiser les interactions chimiques

L'aspect le plus sophistiqué du préchauffage concerne la chimie du recyclage. L'objectif n'est pas seulement de faire fondre le vieux bitume, mais de le revitaliser.

Permettre le contact avec l'agent de régénération

Lors de l'introduction d'agents de recyclage ou de régénération, l'état physique du vieux liant est le facteur limitant.

Si le RAP n'est pas chauffé précisément à la température cible, le liant reste trop rigide. Un préchauffage adéquat ramollit suffisamment le bitume vieilli pour permettre à l'agent de régénération d'établir un contact complet avec la surface.

Assurer une activation complète

Le contact seul ne suffit pas ; l'agent de régénération doit s'intégrer au vieux bitume.

La chaleur fournie par le four industriel facilite la réaction entre l'additif et le liant vieilli. Cette énergie thermique assure que l'agent de régénération active complètement les composants vieillis, restaurant la flexibilité et les performances du mélange.

Comprendre les risques d'imprécision

Bien que la référence principale souligne la nécessité de la précision, il est important de comprendre les conséquences du non-respect de ces normes.

Le coût d'un sous-chauffage

Si le four ne parvient pas à atteindre ou à maintenir 165°C pour le RAP, le liant ne ramollira pas adéquatement.

Cela conduit au syndrome du "caillou noir", où le RAP agit comme un agrégat au lieu de contribuer du liant au mélange. L'agent de régénération ne pourra pas pénétrer, ce qui entraînera un échantillon de chaussée sec et cassant qui sous-estime le potentiel du mélange.

Le danger des températures incohérentes

Les fours industriels sont spécifiés car les fours standards peuvent fluctuer.

Si les températures montent trop, vous risquez d'oxyder davantage le liant déjà vieilli, faussant vos données. S'ils descendent trop bas, l'humidité reste, provoquant un décollement et une défaillance d'adhérence dans l'échantillon final.

Faire le bon choix pour votre objectif

Obtenir un échantillon représentatif nécessite de respecter strictement les protocoles de température en fonction de vos objectifs matériels spécifiques.

- Si votre objectif principal est l'élimination de l'humidité : Assurez-vous que vos agrégats atteignent le seuil plus élevé de 175°C pour éliminer l'eau de pore qui perturbe l'adhérence.

- Si votre objectif principal est l'efficacité du RAP : Privilégiez le réglage de 165°C pour garantir que le liant vieilli est suffisamment mou pour absorber et réagir pleinement avec les agents de régénération.

La cohérence de votre processus de conditionnement thermique est le moyen le plus efficace de garantir que vos conceptions de laboratoire se traduisent avec succès sur la chaussée.

Tableau récapitulatif :

| Type de matériau | Température cible | Objectif principal | Résultat clé |

|---|---|---|---|

| Agrégats vierges | 175°C | Élimination de l'humidité | Prévient le décollement ; assure l'adhérence du liant |

| Enrobé récupéré (RAP) | 165°C | Ramollissement du liant | Permet la pénétration de l'agent de régénération et l'activation chimique |

| Mélanges | Variable | Simulation de production | Reproduit les conditions réelles de traitement des enrobés à chaud |

Optimisez vos tests de matériaux avec KINTEK

Le conditionnement thermique précis est l'épine dorsale de la recherche fiable sur le recyclage de l'asphalte. Chez KINTEK, nous comprenons que même une légère fluctuation de température peut compromettre vos données. Soutenus par une R&D et une fabrication expertes, KINTEK propose des fours industriels haute performance et des fours de laboratoire haute température — y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous personnalisables pour répondre à vos normes uniques de test d'asphalte et d'agrégats.

Prêt à garantir l'intégrité de vos échantillons ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de chauffage de précision peuvent améliorer l'efficacité et la précision de votre laboratoire.

Guide Visuel

Références

- Peyman Sadeghi, Elham H. Fini. Carbon Sequestration via Bituminous Composites Containing Recycled High-Density Polyethylene. DOI: 10.3390/jcs8030100

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels sont les avantages structurels des fours spécialisés pour la croissance cristalline du CZT ? Obtenir des cristaux uniques de haute pureté

- Quelle est la fonction principale d'une étuve de laboratoire dans la pyrolyse des tiges de coton ? Assurer l'intégrité des données

- Comment une étuve de séchage sous vide offre-t-elle des performances supérieures pour les poudres de MoS2/C ? Préserver la pureté et la nanostructure

- Pourquoi le séchage à haute température des particules de NaCl est-il nécessaire ? Prévenir les défauts de mousse d'aluminium et assurer l'intégrité

- Quelle est l'importance des pièges à froid et des systèmes de récupération de pompe dans le VTD ? Améliorer la sécurité et le recyclage des matériaux

- Pourquoi un four de séchage à température constante est-il nécessaire pour les composites CN/BOC-X ? Assurer une activité photocatalytique élevée

- Pourquoi la précision du contrôle de la température est-elle essentielle pour un four de chauffage d'échantillons ? Maîtriser la cinétique d'oxydation de l'alliage Ti-V-Cr

- Que fabrique-t-on dans un laboratoire dentaire ? Découvrez les prothèses personnalisées pour votre sourire