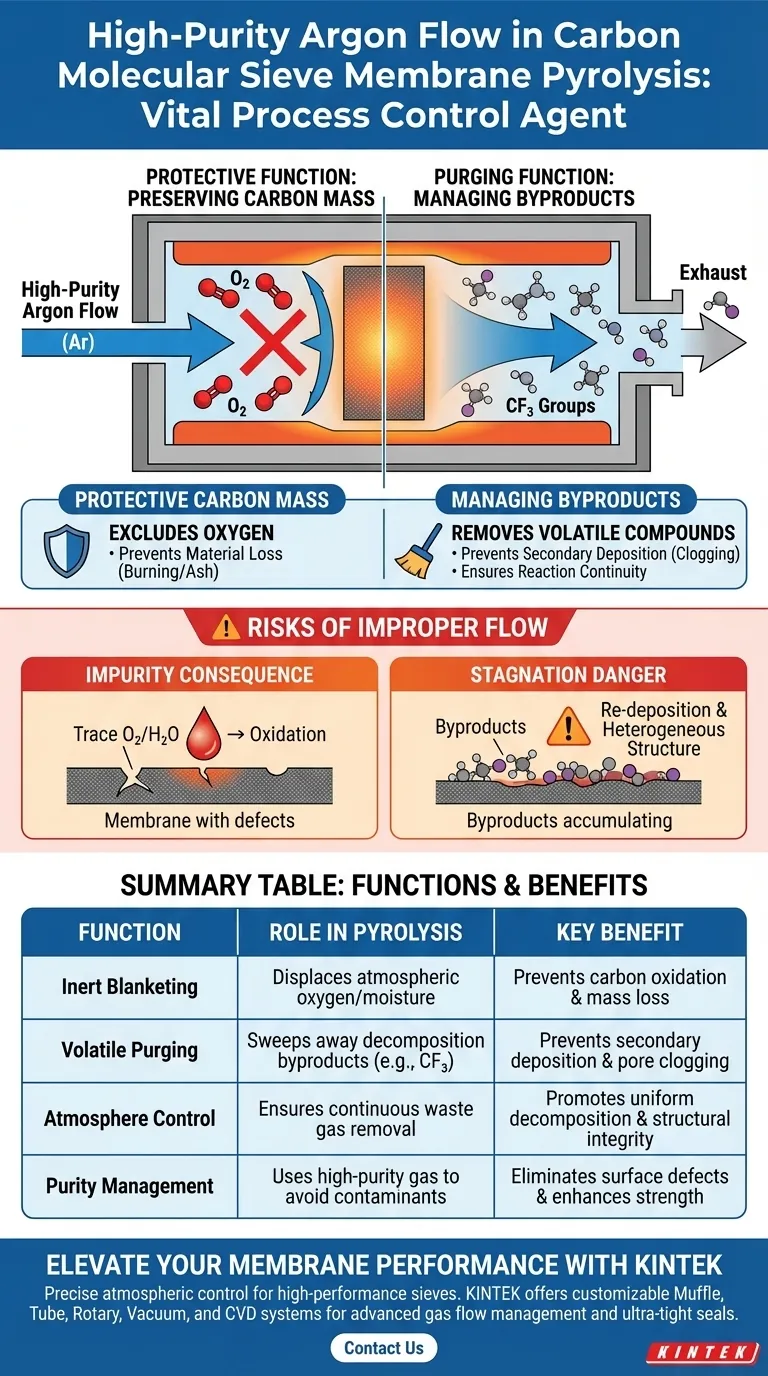

L'argon de haute pureté agit comme un agent de contrôle de processus essentiel lors de la pyrolyse des membranes de tamis moléculaire de carbone. Il remplit deux objectifs distincts mais fondamentaux : protéger le matériau contre la destruction oxydative et purger activement les sous-produits volatils de décomposition pour garantir l'intégrité structurelle.

Le succès de la pyrolyse dépend du maintien d'une atmosphère inerte ; le flux d'argon empêche la combustion du matériau carboné tout en évacuant les gaz réactifs qui pourraient compromettre la structure poreuse finale de la membrane.

La Fonction Protectrice : Préserver la Masse Carbonée

Exclusion de l'Oxygène de la Chambre

La principale menace pour les membranes de tamis moléculaire de carbone lors du traitement à haute température est l'oxydation.

L'argon de haute pureté crée une couverture inerte à l'intérieur de la chambre du four. Cela déplace efficacement l'oxygène atmosphérique, ce qui est essentiel car le carbone est très réactif aux températures de pyrolyse.

Prévention de la Perte de Matière

Sans la barrière d'argon, le précurseur de carbone brûlerait essentiellement au lieu de se carboniser.

L'exposition à l'oxygène entraîne la formation de dioxyde de carbone ou de monoxyde de carbone, ce qui entraîne une perte significative de masse carbonée. L'argon garantit que le précurseur polymère se convertit en la structure carbonée souhaitée plutôt qu'en cendres.

La Fonction de Purge : Gestion des Sous-produits de Réaction

Élimination des Composés Volatils

Au fur et à mesure que le précurseur polymère se décompose, il libère divers gaz volatils.

Le flux continu d'argon évacue activement ces sous-produits de la zone de réaction. Ceci est particulièrement important pour éliminer les produits de décomposition spécifiques, tels que ceux dérivés des groupes CF3, qui sont libérés lorsque le polymère se décompose.

Prévention du Dépôt Secondaire

Si les sous-produits volatils sont autorisés à stagner dans le four, ils peuvent affecter la qualité de la membrane.

Les gaz stagnants peuvent entraîner un dépôt secondaire, où les produits de décomposition se déposent à nouveau sur la surface de la membrane. Ce dépôt indésirable peut obstruer les pores ou modifier la chimie de surface, dégradant les performances de séparation du tamis final.

Assurer la Continuité de la Réaction

Le flux d'argon facilite la voie chimique prévue de la pyrolyse.

En éliminant constamment les gaz "déchets" générés par la réaction, l'argon garantit que l'environnement reste propice à la décomposition continue et uniforme du matériau polymère restant.

Comprendre les Risques d'un Flux Inapproprié

La Conséquence de l'Impureté

La spécification de l'argon "haute pureté" n'est pas une suggestion ; c'est une exigence.

Même des traces d'oxygène ou d'humidité dans l'alimentation en gaz peuvent initier l'oxydation aux températures maximales. L'utilisation d'argon de qualité industrielle de pureté inférieure entraîne souvent des défauts de surface ou une réduction de la résistance mécanique de la membrane finale.

Le Danger de la Stagnation

Une atmosphère inerte statique est insuffisante ; le gaz doit circuler.

Si le débit est trop faible, les sous-produits volatils s'accumuleront près de la surface de la membrane. Cela augmente la probabilité de redéposition, entraînant une structure hétérogène qui se comporte de manière imprévisible lors des applications de séparation de gaz.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre processus de pyrolyse, vous devez considérer le flux d'argon comme une variable critique plutôt qu'une utilité passive.

- Si votre objectif principal est d'éviter la perte de masse : Assurez-vous que l'alimentation en argon est certifiée de haute pureté pour éliminer toutes traces d'oxygène dans la chambre du four.

- Si votre objectif principal est la structure et la cohérence des pores : Maintenez un débit suffisant et constant pour évacuer agressivement les produits de décomposition volatils tels que les groupes CF3, empêchant ainsi le dépôt secondaire.

Contrôlez l'atmosphère, et vous contrôlez la qualité du tamis moléculaire de carbone.

Tableau Récapitulatif :

| Fonction | Rôle dans la Pyrolyse | Bénéfice Clé |

|---|---|---|

| Couverture Inerte | Déplace l'oxygène et l'humidité atmosphériques | Prévient l'oxydation du carbone et la perte de masse |

| Purge des Volatils | Évacue les sous-produits de décomposition (ex: groupes CF3) | Prévient le dépôt secondaire et le colmatage des pores |

| Contrôle de l'Atmosphère | Assure l'élimination continue des gaz résiduels | Favorise une décomposition uniforme et l'intégrité structurelle |

| Gestion de la Pureté | Utilise un gaz de haute pureté pour éviter les contaminants traces | Élimine les défauts de surface et améliore la résistance mécanique |

Améliorez les Performances de Vos Membranes avec KINTEK

Un contrôle précis de l'atmosphère fait la différence entre un tamis haute performance et un lot raté. Chez KINTEK, nous sommes spécialisés dans la technologie des fours à haute température requise pour les processus de carbonisation délicats.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques en matière de pyrolyse. Que vous ayez besoin d'une gestion avancée du flux de gaz pour prévenir le dépôt secondaire ou de joints ultra-étanches pour maintenir des environnements d'argon de haute pureté, nos fours de laboratoire haute température offrent la stabilité dont votre recherche a besoin.

Prêt à optimiser la production de votre tamis moléculaire de carbone ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel rôle joue l'équipement de chauffage par micro-ondes dans le VIG sans soudure ? Améliorez l'efficacité grâce à la technologie Edge Fusion

- Quels sont les principaux avantages du procédé d'utilisation d'un four tunnel continu à haute température pour le brasage de tubes en cuivre ?

- Quel est le but du revêtement de pâte d'argent pour les céramiques BCZT ? Assurer la précision des tests de performance électrique

- Quelle est la fonction principale d'un four de séchage par soufflage de laboratoire ? Préparation essentielle pour les adsorbants céramiques La-EPS-C-450

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide de laboratoire pour le Fe2-N6 synthétisé ? Préservez vos nanostructures.

- Comment le champ de température fourni par un four de réaction à haute température favorise-t-il le développement des pores ? Maîtrise de 700-800°C

- Pourquoi la programmation précise du contrôle de la température est-elle indispensable à la recherche sur le SFC ? Optimiser le succès du processus de frittage

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour le laitier de magnésium ? Préservation de l'intégrité de l'échantillon