Dans le traitement des matériaux, la température et l'atmosphère du four ne sont pas des variables indépendantes ; elles forment un système profondément interconnecté. La relation est directe et critique : la température agit comme un catalyseur, amplifiant considérablement les effets – positifs comme négatifs – de l'atmosphère entourant un matériau. À mesure que la température augmente, la vitesse de toutes les réactions chimiques s'accélère, rendant le contrôle atmosphérique précis essentiel pour obtenir le résultat souhaité.

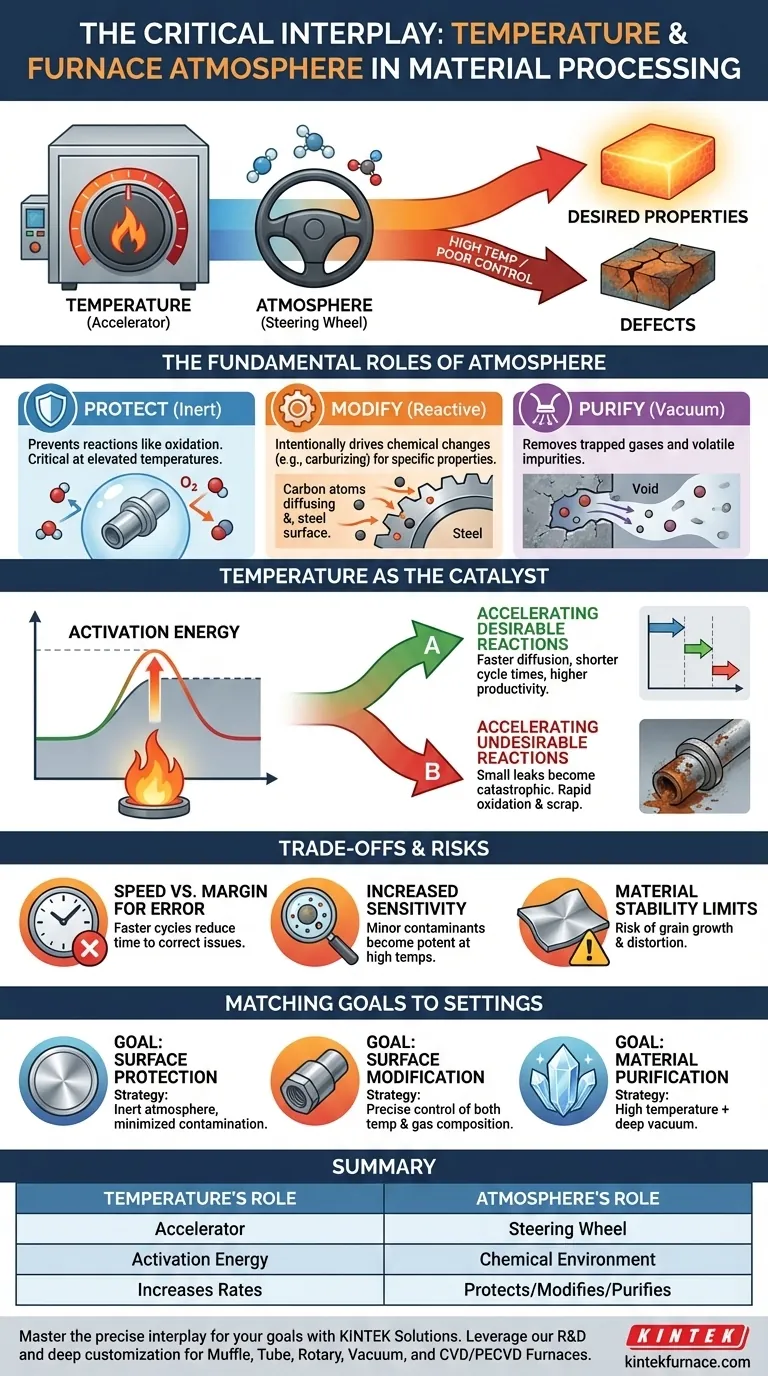

Considérez la température comme l'accélérateur et l'atmosphère du four comme le volant. Lorsque vous augmentez la température, le processus s'accélère, rendant le contrôle précis de l'atmosphère absolument essentiel pour diriger le matériau vers ses propriétés désirées et l'éloigner des défauts.

Les rôles fondamentaux d'une atmosphère de four

Le but d'une atmosphère contrôlée est de dicter l'environnement chimique à la surface du matériau. Cet environnement peut être largement classé en deux fonctions principales, toutes deux fortement influencées par la température.

Pour protéger le matériau

Une atmosphère inerte est conçue pour être chimiquement non réactive avec le matériau. Des gaz comme l'argon ou l'azote sont utilisés pour déplacer l'oxygène et l'humidité.

L'objectif principal ici est la prévention. À des températures élevées, la plupart des métaux réagissent facilement avec l'oxygène pour former des oxydes (calamine), ce qui peut ruiner la finition de surface et la précision dimensionnelle d'une pièce.

Pour modifier le matériau

Une atmosphère réactive est intentionnellement choisie pour provoquer un changement chimique spécifique à la surface du matériau.

Des procédés comme la cémentation, par exemple, utilisent une atmosphère riche en carbone à haute température pour diffuser des atomes de carbone à la surface de l'acier, le durcissant. Ici, l'atmosphère est un ingrédient actif du processus.

Pour purifier le matériau

Une atmosphère sous vide est l'absence d'une atmosphère conventionnelle. À haute température, un vide peut efficacement extraire les gaz indésirables piégés et d'autres impuretés volatiles du matériau lui-même.

Ceci est crucial dans des applications comme le brasage ou le frittage de matériaux avancés où la pureté interne est primordiale pour la performance.

Comment la température active l'atmosphère

La température est l'énergie qui entraîne les interactions entre l'atmosphère et le matériau. Sans chaleur suffisante, bon nombre de ces réactions cruciales se produiraient trop lentement pour être pratiques, ou pas du tout.

Le concept d'énergie d'activation

Chaque réaction chimique nécessite une certaine quantité d'énergie pour démarrer, connue sous le nom d'énergie d'activation. La chaleur fournit cette énergie.

Augmenter la température du four donne à plus d'atomes l'énergie nécessaire pour réagir, accélérant considérablement l'ensemble du processus.

Accélérer les réactions souhaitables

Dans un processus de modification de surface comme la cémentation, des températures plus élevées permettent au carbone de diffuser plus rapidement dans l'acier. Cela se traduit directement par des temps de cycle plus courts et une productivité plus élevée.

La relation est prévisible, permettant aux ingénieurs d'utiliser la température comme un contrôle principal pour déterminer la profondeur de la couche durcie.

Accélérer les réactions indésirables

Le même principe s'applique aux réactions indésirables. Si une atmosphère inerte destinée au recuit présente une petite fuite d'oxygène, cette contamination peut être inoffensive à basse température.

Cependant, à haute température, cette petite quantité d'oxygène devient très réactive, provoquant rapidement une forte oxydation et potentiellement la mise au rebut d'un lot entier de pièces.

Comprendre les compromis et les risques

Bien que des températures plus élevées puissent augmenter l'efficacité, elles introduisent également des risques importants et nécessitent un contrôle de processus plus strict.

La double tranchant de la vitesse

Des temps de cycle plus rapides sont économiquement souhaitables. Cependant, cette vitesse réduit la marge d'erreur.

Un déséquilibre dans l'atmosphère du four qui pourrait prendre une heure pour causer un problème mineur à basse température pourrait causer une défaillance catastrophique en quelques minutes à une température plus élevée.

Sensibilité accrue aux contaminants

Les hautes températures rendent les processus beaucoup plus sensibles aux impuretés de l'atmosphère.

Une infime quantité d'humidité ou un gaz trace qui serait négligeable à 500°C peut devenir un puissant contaminant à 1200°C, entraînant des réactions chimiques inattendues et indésirables à la surface du matériau.

Limites de stabilité du matériau

Chaque matériau a un seuil de température. Pousser la température trop haut à la recherche de vitesse peut entraîner des problèmes structurels internes.

Ceux-ci peuvent inclure une croissance de grains indésirable, qui peut rendre un métal cassant, ou même une déformation physique (gauchissement) du composant.

Adapter la température et l'atmosphère à votre objectif

La combinaison optimale de température et d'atmosphère dépend entièrement du résultat souhaité. Il n'existe pas de réglage unique "meilleur" ; il n'existe que le réglage approprié pour un matériau et un objectif spécifiques.

- Si votre objectif principal est la protection de surface (par exemple, le recuit brillant) : Votre objectif est d'utiliser une atmosphère inerte avec la plus faible contamination possible, car les hautes températures amplifieront l'effet de tout oxygène ou humidité résiduel.

- Si votre objectif principal est la modification de surface (par exemple, la cémentation) : Vous devez contrôler soigneusement à la fois la température et la composition de l'atmosphère pour piloter la réaction souhaitée à une vitesse prévisible et contrôlée.

- Si votre objectif principal est la purification des matériaux (par exemple, le traitement sous vide) : La haute température est l'outil utilisé pour augmenter la pression de vapeur des contaminants, tandis que l'atmosphère sous vide agit comme mécanisme de transport pour les éliminer du système.

En fin de compte, maîtriser cette relation entre la chaleur et l'environnement est la clé pour transformer les matières premières en composants haute performance avec précision et répétabilité.

Tableau récapitulatif :

| Rôle de la température | Rôle de l'atmosphère du four | Effet combiné |

|---|---|---|

| Agit comme un accélérateur | Agit comme un volant | Détermine les propriétés finales du matériau |

| Fournit l'énergie d'activation pour les réactions | Dicte l'environnement chimique à la surface | Pilote des processus comme la cémentation ou la purification |

| Augmente les vitesses de réaction (bonnes et mauvaises) | Protège (inerte), Modifie (réactif) ou Purifie (vide) | Nécessite un contrôle précis pour éviter les défauts |

Maîtrisez l'interaction précise de la température et de l'atmosphère pour vos objectifs spécifiques de traitement des matériaux. Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours haute température avancés. Notre gamme de produits – comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD – est conçue pour un contrôle supérieur. Couplé à notre solide capacité de personnalisation approfondie, nous pouvons adapter un système de four pour répondre précisément à vos exigences expérimentales uniques, garantissant ainsi que vous obteniez l'équilibre parfait entre chaleur et environnement pour des résultats répétables et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure