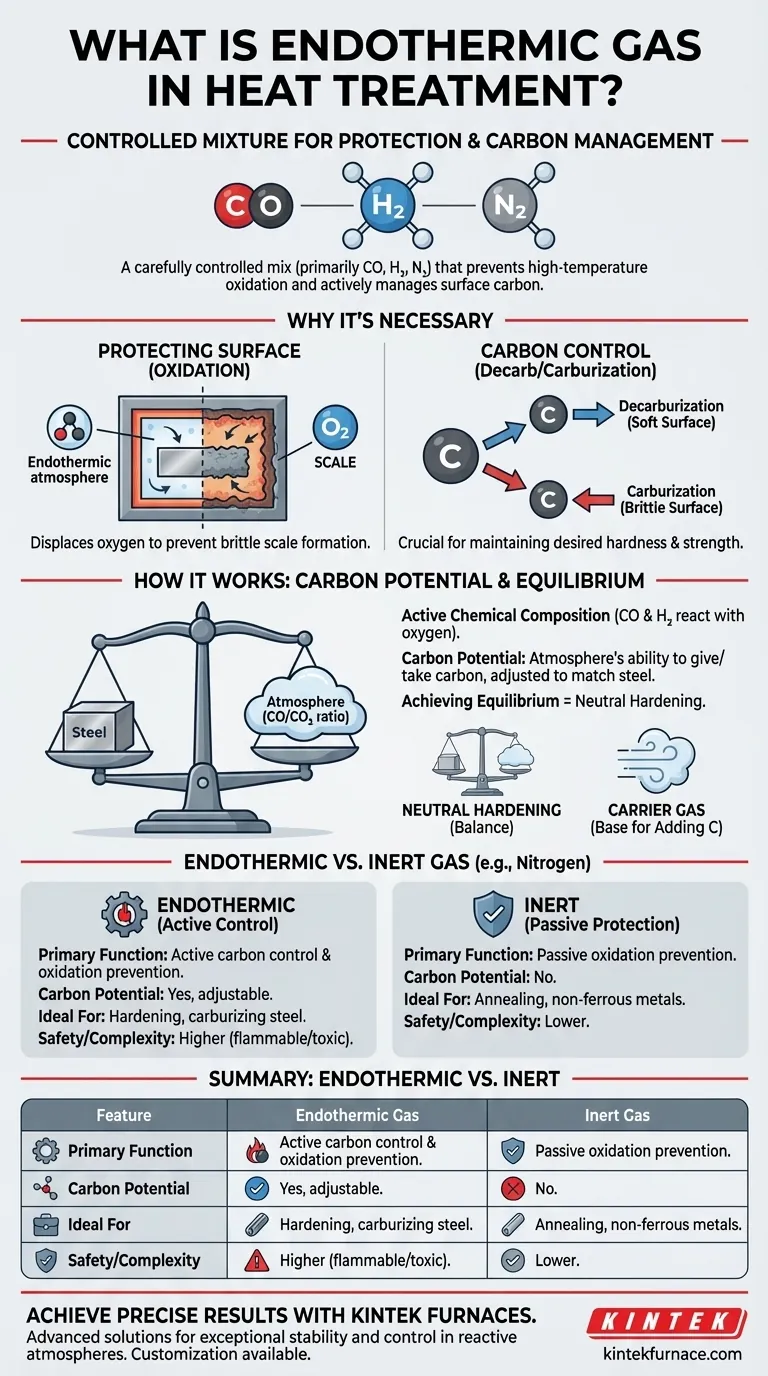

En bref, le gaz endothermique est un mélange soigneusement contrôlé de gaz combustibles – principalement du monoxyde de carbone (CO), de l'hydrogène (H₂) et de l'azote (N₂) – utilisé lors du traitement thermique de l'acier. Il sert d'atmosphère protectrice, empêchant l'oxydation à haute température (formation de calamine), mais sa fonction la plus critique est de gérer activement la teneur en carbone à la surface de la pièce en acier.

L'objectif principal du gaz endothermique n'est pas seulement d'être un bouclier passif comme un gaz inerte. C'est une atmosphère réactive et conçue qui établit un équilibre avec l'acier, vous permettant de contrôler précisément sa teneur en carbone de surface et, par conséquent, ses propriétés mécaniques finales.

Pourquoi une atmosphère spéciale est nécessaire

Protéger la surface de l'oxygène

Aux températures élevées requises pour le traitement thermique, l'acier réagit facilement avec l'oxygène de l'air. Cette réaction, connue sous le nom d'oxydation, forme une couche de calamine cassante à la surface de la pièce.

Une atmosphère protectrice, comme le gaz endothermique, déplace l'oxygène à l'intérieur du four, empêchant complètement cette formation de calamine destructrice et préservant le fini de surface de la pièce.

Le problème plus profond : le contrôle du carbone

La simple prévention de l'oxydation ne suffit pas pour la plupart des aciers. La teneur en carbone de l'acier est ce qui détermine principalement sa dureté et sa résistance.

À des températures élevées, les atomes de carbone à l'intérieur de l'acier deviennent mobiles. Si l'atmosphère environnante n'est pas précisément contrôlée, le carbone peut soit quitter l'acier (décarburation), créant une surface molle, soit y être ajouté (cémentation), créant une surface cassante.

Comment le gaz endothermique résout le problème

Sa composition chimique active

Le gaz endothermique est généralement généré en faisant réagir un combustible hydrocarboné, comme le gaz naturel, avec une quantité limitée d'air. Cela crée un gaz riche en monoxyde de carbone (CO) et en hydrogène (H₂), le reste étant principalement de l'azote (N₂).

Les composants CO et H₂ sont des agents "réducteurs", ce qui signifie qu'ils réagissent facilement avec tout oxygène résiduel. Plus important encore, le monoxyde de carbone fournit une source de carbone à l'atmosphère elle-même.

Le principe du potentiel carbone

La véritable puissance du gaz endothermique réside dans le concept de potentiel carbone. Il s'agit d'une mesure de la capacité de l'atmosphère à donner du carbone à l'acier ou à en retirer à une température spécifique.

En surveillant et en ajustant soigneusement la composition du gaz (spécifiquement le rapport CO/CO₂), un opérateur peut régler le potentiel carbone de l'atmosphère pour qu'il corresponde parfaitement à la teneur en carbone de l'acier traité. Cela crée un état d'équilibre où aucun transfert net de carbone ne se produit.

"Trempe neutre" vs. gaz porteur

Lorsque le potentiel carbone du gaz correspond à celui de l'acier, le processus est appelé trempe neutre. L'acier est chauffé et refroidi pour atteindre la dureté souhaitée sans altérer sa chimie de surface.

Le gaz endothermique peut également être utilisé comme gaz porteur. Dans ce cas, c'est l'atmosphère de base à laquelle d'autres gaz (comme plus de gaz naturel pour la cémentation) sont ajoutés pour augmenter intentionnellement le carbone de surface de l'acier de manière contrôlée.

Comprendre les compromis

Le besoin critique de contrôle

Le gaz endothermique n'est pas une solution "régler et oublier". Son efficacité dépend entièrement d'une surveillance constante et d'un contrôle précis, généralement à l'aide d'une sonde à oxygène ou d'un analyseur de gaz infrarouge.

Si le potentiel carbone est trop faible, une décarburation se produira, annulant le but du traitement thermique. S'il est trop élevé, une cémentation indésirable ou la formation de suie peuvent ruiner les pièces.

Sécurité et infrastructure

Les principaux composants, CO et H₂, sont respectivement toxiques et inflammables. L'utilisation d'une atmosphère endothermique nécessite un four bien entretenu, une ventilation adéquate et des protocoles de sécurité robustes. Elle nécessite également un générateur de gaz endothermique sur site, ce qui représente un investissement important en équipement.

Gaz endothermique vs. gaz inerte

Les gaz inertes comme l'azote (N₂) et l'argon (Ar) sont beaucoup plus simples. Ils offrent une excellente protection contre l'oxydation et sont complètement non réactifs. Cependant, ils ne peuvent pas gérer activement la teneur en carbone et peuvent même contribuer à la décarburation s'ils ne sont pas parfaitement purs.

Faire le bon choix pour votre objectif

Le choix de l'atmosphère de four correcte est fondamental pour obtenir le résultat métallurgique souhaité.

- Si votre objectif principal est un recuit simple ou le traitement de métaux non ferreux : Un gaz inerte comme l'azote est souvent le choix le plus sûr, le plus simple et le plus efficace.

- Si votre objectif principal est le durcissement, la cémentation ou la carbonitruration des aciers à teneur moyenne à élevée en carbone : Le gaz endothermique est la norme de l'industrie car il offre le contrôle actif du potentiel carbone nécessaire pour protéger l'intégrité de l'acier.

En fin de compte, maîtriser l'utilisation d'une atmosphère de four est aussi critique que de contrôler la température elle-même pour un traitement thermique réussi.

Tableau récapitulatif :

| Caractéristique | Gaz endothermique | Gaz inerte (ex: Azote) |

|---|---|---|

| Fonction principale | Contrôle actif du carbone et prévention de l'oxydation | Prévention passive de l'oxydation |

| Potentiel carbone | Oui, ajustable | Non |

| Idéal pour | Durcissement, cémentation de l'acier | Recuit, métaux non ferreux |

| Sécurité/Complexité | Plus élevée (inflammable/toxique) | Plus faible |

Obtenez des résultats précis et reproductibles dans vos processus de traitement thermique de l'acier. Le gaz endothermique est essentiel pour le durcissement et la cémentation, mais son efficacité dépend d'un contrôle précis du four et d'une atmosphère fiable. Les fours avancés à haute température de KINTEK, y compris nos fours sous vide et sous atmosphère et nos fours tubulaires, sont conçus pour une stabilité et un contrôle exceptionnels, offrant l'environnement idéal pour la gestion des atmosphères réactives. Nos solides capacités de personnalisation en interne nous permettent d'adapter une solution de four à vos exigences spécifiques en matière de gaz et de thermique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à maîtriser le potentiel carbone et à améliorer les capacités de votre laboratoire. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux