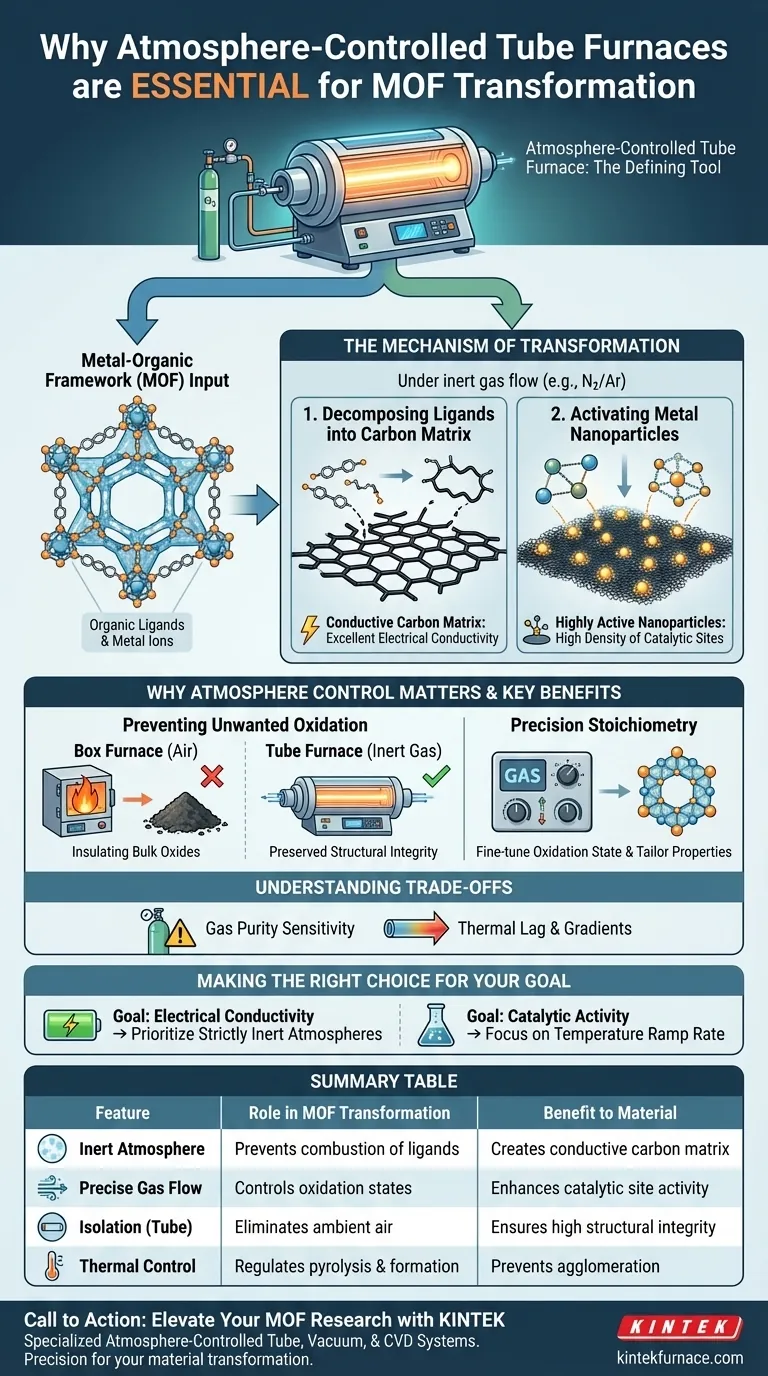

Un four tubulaire à atmosphère contrôlée est l'outil déterminant pour convertir les réseaux métallo-organiques (MOF) en matériaux fonctionnels haute performance. Il permet une pyrolyse à haute température dans des environnements inertes spécifiques, tels que l'azote ou l'argon, pour modifier fondamentalement la structure chimique du matériau sans le détruire.

L'idée clé : Le four permet la conversion simultanée des ligands organiques en une matrice de carbone conductrice et des ions métalliques en nanoparticules actives. Sans cette atmosphère contrôlée, la structure organique brûlerait simplement, laissant derrière elle des oxydes massifs isolants et peu performants.

Le mécanisme de transformation

Pour comprendre pourquoi cet équipement est essentiel, il faut examiner les changements chimiques qui se produisent au sein de la structure du MOF pendant le chauffage.

Décomposition des ligands en carbone

La fonction principale du four est de décomposer les ligands organiques présents dans le MOF. Dans une atmosphère inerte, ces matières organiques ne brûlent pas ; au lieu de cela, elles se transforment en une matrice de carbone conductrice.

Ce squelette carboné est essentiel pour des applications telles que les capteurs. Il garantit que le matériau final possède une excellente conductivité électrique, ce qui est impossible à obtenir si les ligands sont complètement oxydés à l'air.

Activation des nanoparticules métalliques

Simultanément, l'environnement du four manipule les ions métalliques présents dans le MOF. Par réduction ou oxydation contrôlée, ces ions sont convertis en nanoparticules très actives.

Ces nanoparticules deviennent les sites catalytiques actifs du matériau. Le processus garantit une densité élevée de ces sites, améliorant directement la sensibilité et la réactivité du matériau.

Pourquoi le contrôle de l'atmosphère est important

La conception "tubulaire" du four ne concerne pas seulement le chauffage ; elle concerne l'isolation et la gestion du flux de gaz.

Prévention de l'oxydation indésirable

Les fours à chambre standard permettent souvent à l'air ambiant d'interagir avec l'échantillon. Si un MOF est chauffé à l'air, les liaisons organiques se combinent complètement, détruisant la structure carbonée.

Le four à atmosphère contrôlée empêche cette oxydation inutile. En maintenant une pression positive de gaz inerte, il préserve l'intégrité structurelle requise pour les matériaux de capteurs haute performance.

Stœchiométrie de précision

Bien que l'objectif principal avec les MOF soit souvent la carbonisation, le four offre également la flexibilité d'ajuster les niveaux d'oxygène si nécessaire.

Tout comme les chercheurs régulent le flux d'oxygène pour optimiser les supraconducteurs, vous pouvez ajuster l'environnement gazeux pour contrôler l'état d'oxydation exact du métal. Cette précision vous permet d'adapter les propriétés du matériau – de la conductivité à l'activité catalytique – à un niveau microscopique.

Comprendre les compromis

Bien qu'un four tubulaire à atmosphère contrôlée soit puissant, il introduit des variables spécifiques qui doivent être gérées pour éviter l'échec.

Sensibilité à la pureté du gaz

La qualité de votre résultat dépend entièrement de la pureté de votre source de gaz. Même des traces d'oxygène dans un environnement "azote" peuvent dégrader la conductivité de la matrice carbonée.

Inertie thermique et gradients

Les fours tubulaires peuvent connaître des gradients thermiques le long du tube. Placer l'échantillon de MOF en dehors de la zone de température constante peut entraîner une pyrolyse incomplète ou une formation incohérente de nanoparticules.

Faire le bon choix pour votre objectif

La manière dont vous utilisez le four doit être dictée par les propriétés spécifiques dont vous avez besoin dans votre matériau final.

- Si votre objectif principal est la conductivité électrique : Privilégiez les atmosphères strictement inertes (Ar ou N2) pour maximiser la formation de la matrice de carbone graphitique et prévenir la combustion des ligands.

- Si votre objectif principal est l'activité catalytique : Concentrez-vous sur la vitesse de montée en température pour contrôler la taille des nanoparticules métalliques ; un chauffage rapide peut provoquer une agrégation, réduisant la densité des sites actifs.

Contrôlez l'atmosphère, et vous contrôlez le destin du matériau.

Tableau récapitulatif :

| Caractéristique | Rôle dans la transformation du MOF | Bénéfice pour le matériau |

|---|---|---|

| Atmosphère inerte | Prévient la combustion des ligands organiques | Crée une matrice de carbone conductrice |

| Flux de gaz précis | Contrôle les états d'oxydation des ions métalliques | Améliore l'activité des sites catalytiques |

| Isolation (tube) | Élimine la contamination par l'air ambiant | Assure une intégrité structurelle élevée |

| Contrôle thermique | Régule la pyrolyse et la formation de nanoparticules | Prévient l'agrégation pour une meilleure sensibilité |

Élevez votre recherche sur les MOF avec KINTEK

La précision fait la différence entre un échantillon raté et un matériau fonctionnel haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de fours tubulaires à atmosphère contrôlée, sous vide et CVD conçus pour vous donner une maîtrise absolue de votre environnement de pyrolyse.

Que vous développiez des capteurs, des catalyseurs ou des solutions de stockage d'énergie, nos fours haute température personnalisables garantissent la stœchiométrie exacte et l'intégrité structurelle que votre recherche exige.

Prêt à optimiser votre transformation de matériaux ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Haibing Zhu, Zhanjun Yang. Non-Enzymatic Electrochemical Glucose Sensors Based on Metal Oxides and Sulfides: Recent Progress and Perspectives. DOI: 10.3390/chemosensors13010019

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles protections de sécurité sont incluses dans les fours tubulaires fendus à trois zones ? Assurer des opérations fiables et sûres à haute température

- Quel est le but du prétraitement des réacteurs à tube de quartz ? Obtenir une croissance cristalline CVT de haute pureté avec précision

- Qu'est-ce que le chauffage zonal dans un four tubulaire horizontal ? Maîtrisez le contrôle thermique précis pour votre laboratoire

- Pourquoi le flux continu d'argon de haute pureté est-il essentiel lors du recuit de l'oxyde de graphite dans un four tubulaire ?

- Quels sont les avantages des fours tubulaires à quartz ? Atteindre la pureté et la visibilité dans les processus à haute température

- En quoi un four tubulaire vertical est-il flexible et diversifié ?Débloquer le traitement polyvalent des matériaux

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire rotatif ? Obtenez un chauffage dynamique et uniforme pour les poudres

- Quel rôle joue un four à tube tombant chauffé électriquement (DTF) dans les expériences sur la poudre de fer ? Boostez votre recherche dès maintenant !