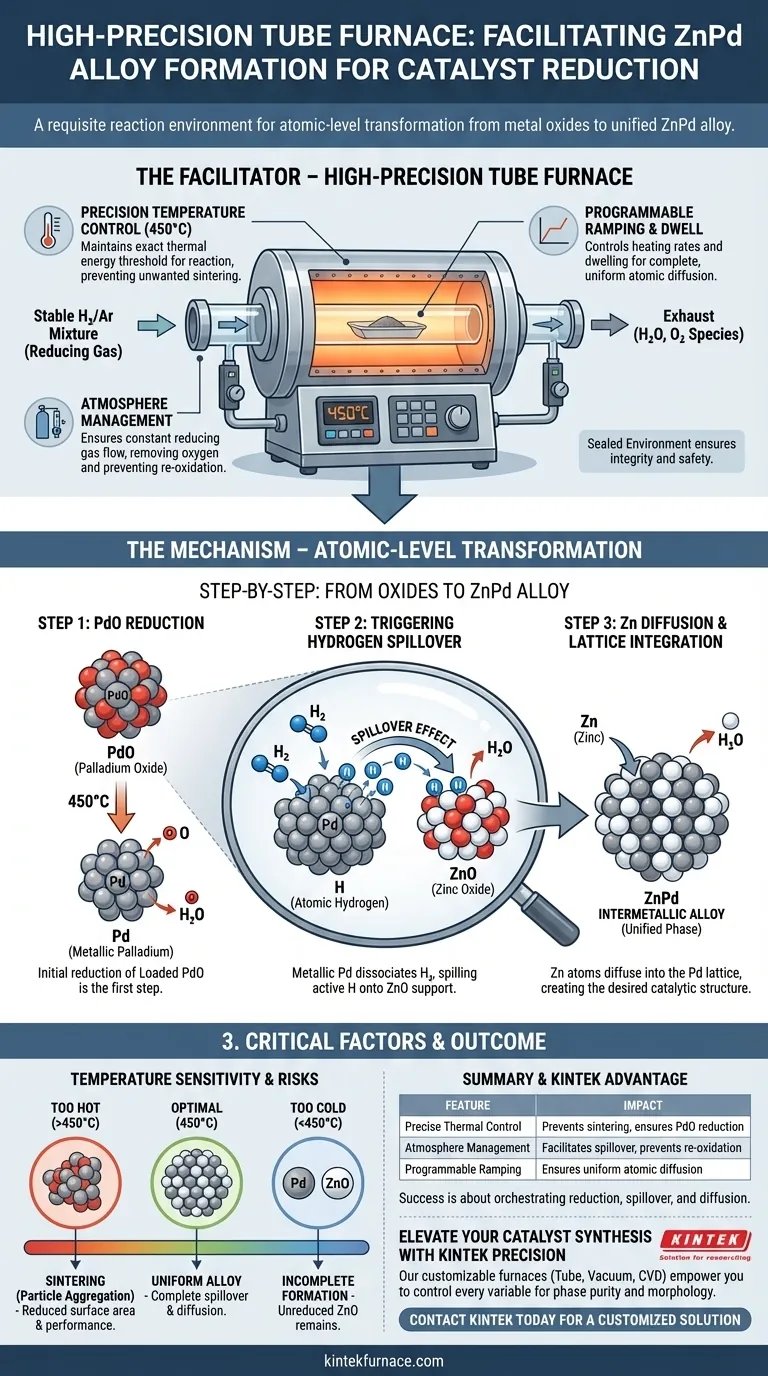

Un four tubulaire de haute précision constitue l'environnement réactionnel requis qui permet la transformation au niveau atomique des oxydes métalliques en un alliage ZnPd unifié. En maintenant un flux d'hydrogène stable et un contrôle rigoureux de la température — spécifiquement à 450°C — il déclenche la réduction de l'oxyde de palladium, initiant une cascade d'événements de diffusion atomique essentiels à la formation de l'alliage.

La valeur distincte du four réside dans sa capacité à maintenir une atmosphère thermique et réductrice précise qui favorise l'effet de débordement d'hydrogène. Ce phénomène permet au palladium réduit de catalyser la réduction de l'oxyde de zinc adjacent, permettant aux atomes de zinc de diffuser dans le réseau de palladium et de se fixer dans une phase intermétallique stable de ZnPd.

Les Mécanismes de la Transformation de Phase

Contrôle Précis de la Température

La formation de l'alliage ZnPd nécessite un seuil d'énergie thermique spécifique, généralement centré autour de 450°C.

Le four tubulaire maintient cette température exacte pour garantir que l'environnement est suffisamment énergétique pour induire des changements chimiques, mais suffisamment stable pour éviter le frittage indésirable.

Cette cohérence thermique est essentielle pour la réduction initiale de l'oxyde de palladium (PdO) chargé, qui est la première étape de la séquence réactionnelle.

Déclenchement de l'Effet de Débordement d'Hydrogène

Une fois l'oxyde de palladium réduit en palladium métallique, le flux d'hydrogène stable du four facilite l'effet de débordement d'hydrogène.

Dans ce processus, le palladium métallique dissocie l'hydrogène moléculaire en hydrogène atomique actif.

Ces atomes d'hydrogène actifs migrent ("débordent") de la surface du palladium vers le support d'oxyde de zinc (ZnO) adjacent, déclenchant sa réduction localisée.

Diffusion Atomique et Intégration dans le Réseau

La réduction de l'oxyde de zinc libère des atomes de zinc à proximité du palladium.

Étant donné que le four maintient un état thermique contrôlé, ces atomes de zinc peuvent efficacement diffuser dans le réseau de palladium.

Cette diffusion transforme les états métalliques séparés en un alliage intermétallique ZnPd unifié, monophasé, créant ainsi la structure catalytique souhaitée.

Le Rôle Critique de la Gestion de l'Atmosphère

Environnement Réducteur Stable

Au-delà de la température, le four tubulaire assure un apport constant de gaz réducteur, tel qu'un mélange hydrogène/argon.

Ce flux continu élimine les espèces d'oxygène libérées pendant le processus de réduction, empêchant la ré-oxydation.

L'environnement scellé du four garantit que la pression partielle d'hydrogène reste constante, ce qui assure une réduction uniforme sur l'ensemble du lit catalytique.

Contrôle des Vitesses de Chauffage et des Temps de Séjour

La qualité de l'alliage final dépend fortement de la manière dont le matériau atteint sa température cible.

Un four de haute précision permet des vitesses de chauffage programmables, évitant les chocs thermiques qui pourraient altérer la morphologie du catalyseur.

Une gestion précise du temps de séjour garantit que la diffusion du zinc dans le réseau de palladium est complète, évitant un mélange de phases alliées et non alliées.

Comprendre les Compromis

Sensibilité aux Fluctuations de Température

Bien que des températures élevées facilitent la diffusion, un écart par rapport à la plage optimale de 450°C présente des risques.

Une chaleur excessive peut entraîner une agrégation ou un frittage des particules, où les nanoparticules s'agglutinent, réduisant la surface active et les performances catalytiques.

Inversement, une chaleur insuffisante ne déclenchera pas complètement l'effet de débordement d'hydrogène, laissant de l'oxyde de zinc non réduit et empêchant la véritable formation d'alliage.

Pureté de l'Atmosphère et Sécurité

L'utilisation de gaz hydrogène nécessite des protocoles de sécurité stricts et une pureté de l'atmosphère.

Toute fuite dans le four tubulaire ou contamination de l'alimentation en gaz par de l'oxygène peut compromettre le processus de réduction ou créer des risques pour la sécurité.

L'aspect "haute précision" de l'équipement ne se réfère pas seulement à la chaleur, mais à l'intégrité des joints et des débitmètres qui maintiennent l'équilibre inerte/réducteur.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre préparation de catalyseur ZnPd, vous devez aligner les capacités du four avec vos objectifs de synthèse spécifiques.

- Si votre objectif principal est la Pureté de Phase : Privilégiez un four avec un contrôle de température multi-zones pour garantir que l'ensemble de l'échantillon reste exactement à 450°C, assurant un débordement d'hydrogène complet et un alliage uniforme.

- Si votre objectif principal est la Morphologie des Particules : Concentrez-vous sur la précision des régulateurs de débit de gaz et des vitesses de montée en température pour éviter le frittage des particules tout en assurant une réduction efficace.

Le succès dans la formation d'alliages ZnPd ne consiste pas seulement à appliquer de la chaleur ; il s'agit d'orchestrer une synchronisation précise de la réduction, du débordement et de la diffusion.

Tableau Récapitulatif :

| Caractéristique | Mécanisme dans la Formation de ZnPd | Impact sur la Qualité du Catalyseur |

|---|---|---|

| Contrôle Thermique Précis | Maintient le seuil exact de 450°C | Prévient le frittage ; assure une réduction complète du PdO |

| Gestion de l'Atmosphère | Maintient un flux stable d'hydrogène/argon | Facilite le débordement d'hydrogène et prévient la ré-oxydation |

| Montées en Température Programmables | Contrôle les vitesses de chauffage et les temps de séjour | Assure une diffusion atomique uniforme dans le réseau de Pd |

| Environnement Scellé | Débit de gaz et joints d'étanchéité de haute intégrité | Garantit la pureté de phase et la sécurité opérationnelle |

Élevez Votre Synthèse de Catalyseurs avec la Précision KINTEK

Obtenir la phase intermétallique ZnPd parfaite nécessite plus que de la simple chaleur — cela exige une synchronisation thermique et atmosphérique absolue. KINTEK fournit des systèmes de fours tubulaires, sous vide et CVD de pointe, conçus spécifiquement pour la R&D et la fabrication à enjeux élevés.

Nos fours à haute température personnalisables permettent aux chercheurs de contrôler chaque variable de l'effet de débordement d'hydrogène, du maintien précis à 450°C à la gestion automatisée du débit de gaz. Collaborez avec les experts KINTEK pour optimiser vos étapes de réduction et garantir la pureté de phase.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'objectif du système de circulation de gaz dans un four tubulaire ? Contrôler les atmosphères chimiques pour un traitement de haute température précis

- Quels types d'éléments chauffants sont utilisés dans un four tubulaire à haute température ? Choisissez le bon élément pour votre laboratoire

- Quel rôle les fours à tubes à vide jouent-ils dans la fabrication de la céramique et du verre ? Obtenez des matériaux denses et de haute pureté

- Comment un four tubulaire horizontal de laboratoire contribue-t-il à la synthèse de TiO2@C ? Maîtriser les étapes du traitement thermique

- Comment les fours à tubes tombants sont-ils utilisés dans l'industrie ?Optimiser le traitement des matériaux à haute température

- Comment l'emplacement des matériaux dans un four tubulaire atmosphérique affecte-t-il le rendement et la pureté du LiFePO4 ?

- Quels facteurs influencent le prix d'un four à tubes sous vide ? Principaux moteurs et conseils d'investissement judicieux

- Quel rôle joue un four tubulaire vertical de haute précision dans la fusion du minerai de nickel ? Maîtriser la simulation de la fusion industrielle