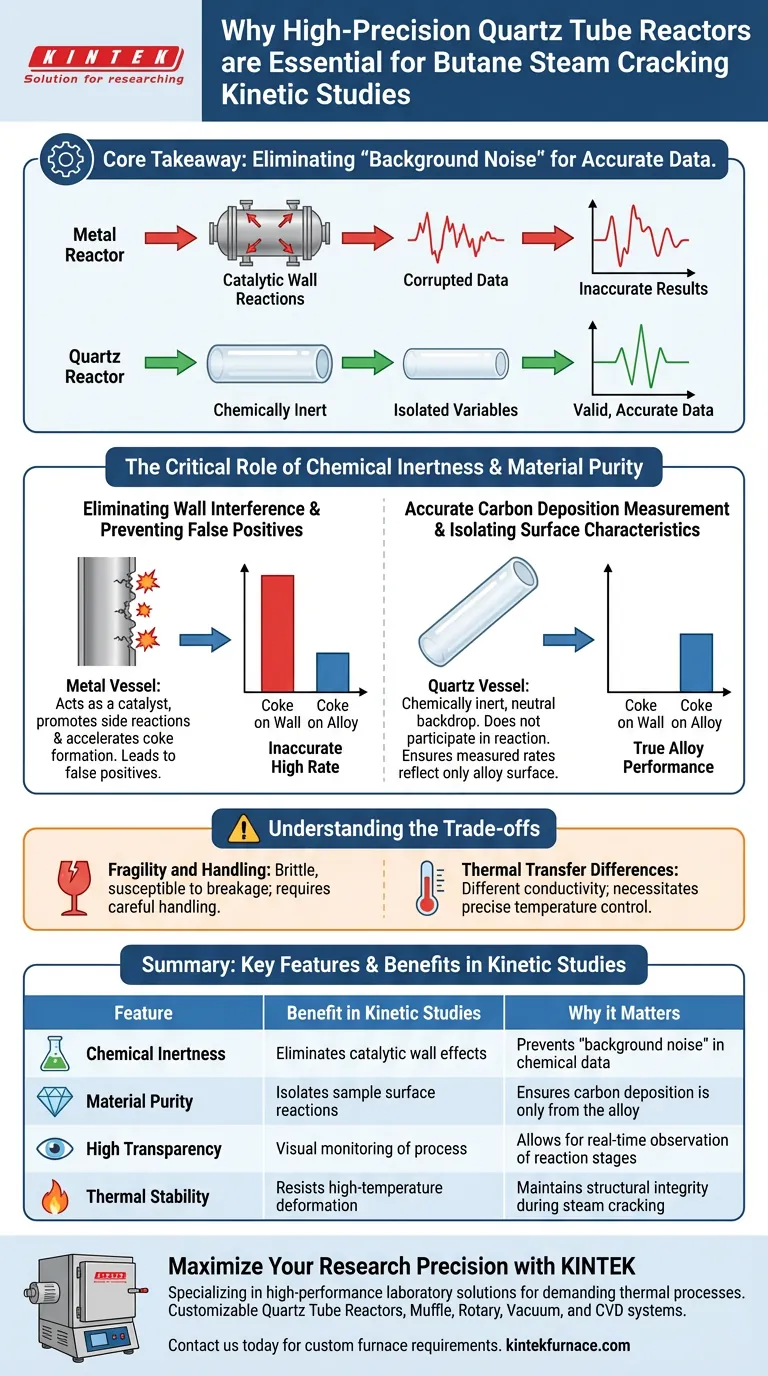

Les réacteurs industriels à tube de quartz de haute précision sont indispensables pour les études cinétiques de craquage à la vapeur de butane principalement en raison de leur inertie chimique exceptionnelle à des températures élevées. Contrairement aux récipients métalliques, le quartz empêche les parois du réacteur d'agir comme catalyseur pendant la réaction. Cela garantit que les données collectées concernant la formation de carbone sont exactes et non corrompues par le matériau du récipient lui-même.

Point essentiel Dans les études cinétiques, la validité de vos données dépend de l'isolement des variables. Les réacteurs en quartz éliminent le "bruit de fond" causé par les réactions de paroi, garantissant que les taux de dépôt de carbone mesurés résultent uniquement des échantillons d'alliage testés, et non de l'équipement qui les contient.

Le rôle critique de l'inertie chimique

Élimination des interférences de paroi

Dans les processus à haute température comme le craquage à la vapeur de butane, le récipient du réacteur n'est pas seulement un conteneur ; il est un participant potentiel à la réaction chimique.

De nombreux matériaux industriels standard peuvent catalyser des réactions secondaires ou accélérer la formation de coke.

Le quartz est choisi spécifiquement parce qu'il reste chimiquement inerte, ce qui signifie qu'il ne participe pas à la réaction, même sous un stress thermique extrême.

Mesure précise du dépôt de carbone

L'un des principaux objectifs de ces études cinétiques est de mesurer la vitesse à laquelle le carbone (coke) se dépose sur des échantillons d'alliage spécifiques.

Si les parois du réacteur contribuent à ce dépôt, il devient impossible de distinguer quel carbone s'est formé sur l'alliage et quel carbone s'est formé en raison des parois.

En utilisant du quartz, les chercheurs minimisent cette interférence, garantissant que les taux mesurés reflètent uniquement les caractéristiques de surface des échantillons d'alliage.

Pourquoi la pureté du matériau est importante dans les études cinétiques

Isolement des caractéristiques de surface

Les études cinétiques sont souvent menées pour évaluer comment différentes compositions d'alliages résistent ou favorisent le cokage.

Pour comparer équitablement ces alliages, l'environnement doit être neutre.

Le quartz fournit cette toile de fond neutre, permettant aux propriétés de surface uniques de l'alliage d'être la seule variable influençant le processus de formation de carbone.

Prévention des faux positifs

L'utilisation d'un matériau de récipient réactif pourrait entraîner des "faux positifs", où un alliage semble se cokéfier fortement, mais la réaction est en réalité pilotée par la paroi du réacteur.

Le quartz garantit l'intégrité des données, fournissant une image claire des performances de l'alliage.

Comprendre les compromis

Fragilité et manipulation

Bien que le quartz offre des données chimiques supérieures, il manque de la robustesse mécanique de l'acier.

Ces réacteurs sont fragiles et susceptibles de se casser s'ils sont mal manipulés ou soumis à un choc thermique rapide.

Différences de transfert thermique

Le quartz a des propriétés de conductivité thermique différentes de celles des métaux.

Bien que cela n'affecte pas l'inertie chimique, cela nécessite des mécanismes de contrôle de température précis pour garantir que le profil de chauffage à l'intérieur du réacteur reste cohérent avec les simulations industrielles.

Assurer l'intégrité des données dans votre recherche

Si votre objectif principal est la caractérisation des matériaux :

- Donnez la priorité à l'utilisation du quartz pour garantir que les comportements catalytiques observés sont exclusivement attribuables à l'alliage testé.

Si votre objectif principal est la simulation de processus :

- Bien que le quartz soit idéal pour la cinétique, rappelez-vous que les mises à l'échelle industrielles utilisent du métal ; utilisez des études sur le quartz pour établir une base pour la cinétique de réaction "pure" avant d'introduire des variables industrielles.

En supprimant le récipient du réacteur comme variable, le quartz vous permet d'être sûr que vos données cinétiques racontent la véritable histoire des performances de votre alliage.

Tableau récapitulatif :

| Caractéristique | Avantage dans les études cinétiques | Pourquoi c'est important |

|---|---|---|

| Inertie chimique | Élimine les effets catalytiques de paroi | Prévient le "bruit de fond" dans les données chimiques |

| Pureté du matériau | Isole les réactions de surface de l'échantillon | Garantit que le dépôt de carbone provient uniquement de l'alliage |

| Haute transparence | Surveillance visuelle du processus | Permet une observation en temps réel des étapes de réaction |

| Stabilité thermique | Résiste à la déformation à haute température | Maintient l'intégrité structurelle pendant le craquage à la vapeur |

Maximisez la précision de votre recherche avec KINTEK

Ne laissez pas les interférences de paroi du réacteur compromettre vos données cinétiques. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de laboratoire haute performance adaptées aux processus thermiques les plus exigeants. Soutenus par une R&D et une fabrication expertes, nous proposons des réacteurs à tube de quartz, des fours muflés, rotatifs, sous vide et des systèmes CVD personnalisables, conçus pour répondre à vos besoins uniques en matière de caractérisation des matériaux.

Que vous étudiiez le craquage à la vapeur de butane ou que vous développiez des alliages de nouvelle génération, nos systèmes fournissent l'environnement neutre requis pour une précision absolue. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise peut améliorer les résultats de votre laboratoire.

Guide Visuel

Références

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels changements se produisent dans les matériaux traités dans un four tubulaire ? Découvrez les transformations physiques, chimiques et de traitement thermique

- Un four à tube de quartz peut-il être utilisé pour des expériences sous atmosphère contrôlée ? Obtenez un contrôle précis de la chaleur et des gaz

- Quel rôle joue un pyrolyseur à tube tombant continu à l'échelle du laboratoire dans le FPBO ? Maximiser le rendement en bio-huile de haute qualité

- Quel est le rôle d'un four tubulaire de laboratoire dans le traitement thermique d'échantillons de tubes de pression en Zr-2,5%Nb ? (550°C-800°C)

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire pour le traitement des matériaux ? Obtenez un contrôle précis de la chaleur pour des résultats supérieurs

- Dans quels environnements les fours tubulaires et les fours à moufle sont-ils couramment utilisés ? Optimisez vos processus thermiques avec le bon choix

- Quelle est la fonction d'un four tubulaire de laboratoire dans le forgeage de l'alliage Ti-5Al-4W-2Fe ? Améliorer la thermoplasticité et la pureté

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la préparation d'électrodes de capteurs de glucose non enzymatiques ?