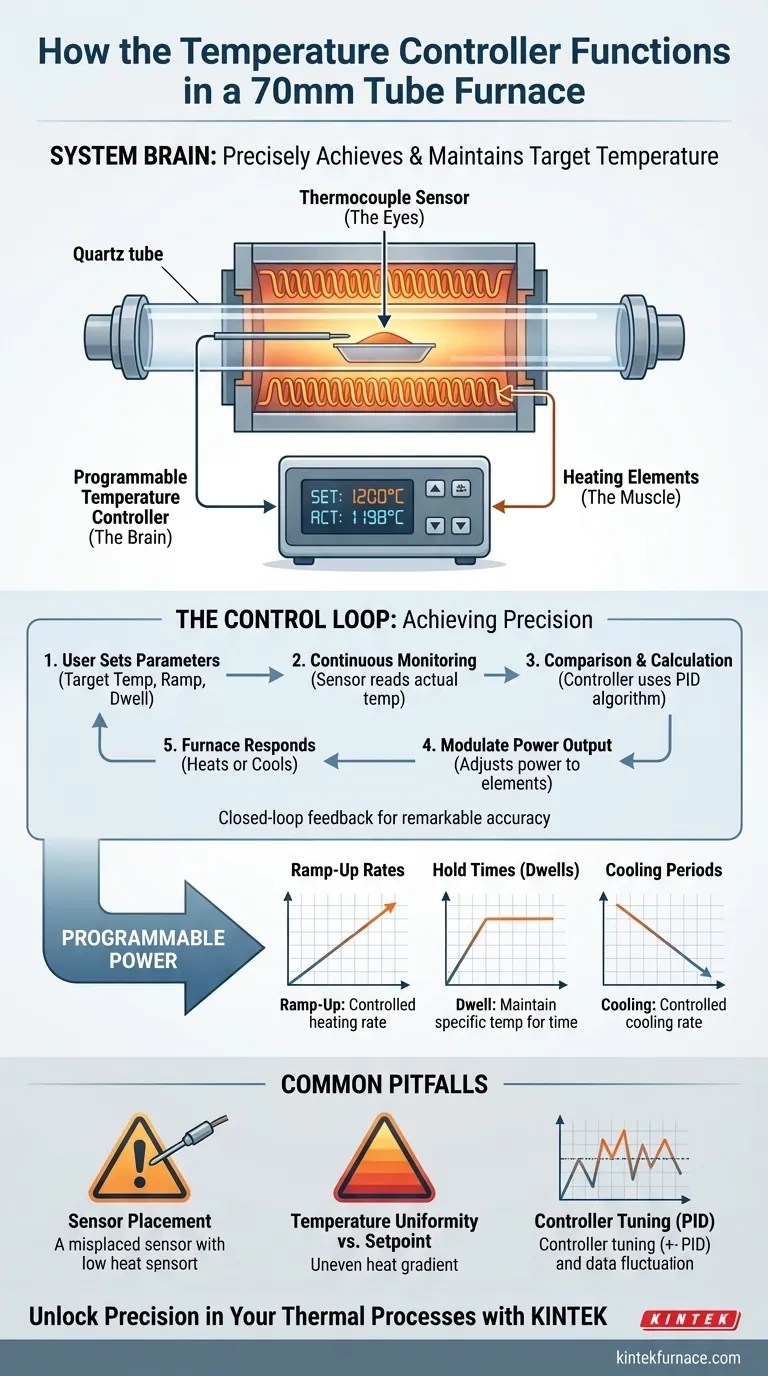

Dans un four tubulaire de 70 mm, le régulateur de température fonctionne comme le cerveau du système. Il utilise un capteur, généralement un thermocouple, pour mesurer en continu la température réelle à l'intérieur de la chambre du four. Le régulateur compare ensuite cette mesure en temps réel à la température souhaitée que vous avez définie et ajuste intelligemment la puissance électrique envoyée aux éléments chauffants, garantissant que le four atteint et maintient précisément la température cible.

La fonction du régulateur n'est pas simplement d'activer et de désactiver le chauffage. Il opère une boucle de rétroaction sophistiquée, modulant constamment la puissance des éléments chauffants. Cette capacité permet les cycles de chauffage précis et programmables requis pour la recherche scientifique avancée et la production de matériaux.

Les composants essentiels du contrôle de la température

Pour comprendre la fonction du régulateur, il est utile de le considérer comme faisant partie d'un système intégré. Chaque composant a un rôle distinct et critique.

Le capteur de température (les "yeux")

Les yeux du système sont un capteur de température, tel qu'un thermocouple ou une sonde de température à résistance (RTD). Cette sonde est placée à l'intérieur du four pour obtenir une lecture précise de l'environnement thermique. Elle convertit la chaleur détectée en un signal électrique que le régulateur peut interpréter.

Le régulateur (le "cerveau")

Le régulateur est l'unité de traitement centrale. Il reçoit le signal du capteur de température et compare cette température "réelle" à la température de "consigne" programmée par l'utilisateur. En fonction de la différence, il calcule la quantité précise de puissance dont les éléments chauffants ont besoin.

Les éléments chauffants (le "muscle")

Les éléments chauffants sont les composants qui effectuent le travail physique. Ils sont fabriqués à partir d'un matériau résistif qui convertit l'énergie électrique en chaleur. Le régulateur fournit une quantité spécifique de puissance à ces éléments, les faisant briller et rayonner de la chaleur, qui est ensuite absorbée par le tube du four et l'échantillon à l'intérieur.

Le corps du four et l'isolation (l'"environnement")

Le corps isolé du four n'est pas un composant passif. Une isolation de haute qualité minimise les pertes de chaleur, ce qui permet au régulateur de maintenir une température stable avec moins d'énergie. Cette isolation est également essentielle pour obtenir une bonne uniformité de la température dans la zone chaude centrale du four.

Comment la boucle de contrôle atteint la précision

L'interaction entre le capteur, le régulateur et les éléments chauffants crée un système de contrôle "en boucle fermée". Ce processus est dynamique et continu.

Établir la consigne

Tout d'abord, l'utilisateur saisit tous les paramètres thermiques souhaités dans l'interface du régulateur. Cela inclut la température cible, le taux de chauffage et la durée pendant laquelle cette température doit être maintenue.

Surveillance et comparaison continues

Une fois le programme démarré, le régulateur commence sa tâche principale. Il interroge en permanence le thermocouple pour connaître la température actuelle, comparant cette valeur à la consigne cible pour ce moment du cycle.

Modulation de la puissance de sortie

Si la température mesurée est inférieure à la consigne, le régulateur augmente la puissance fournie aux éléments chauffants. Si la température est supérieure à la consigne, il réduit ou coupe la puissance. Cet ajustement constant permet au système de suivre un profil de température avec une précision remarquable.

La puissance des régulateurs programmables modernes

Les régulateurs numériques modernes ont bien dépassé la simple fonction de maintien d'une seule température. Leur programmabilité fait des fours tubulaires des outils si puissants pour la science des matériaux et l'ingénierie.

Définition des taux de montée en température

Les utilisateurs peuvent spécifier exactement la vitesse à laquelle le four doit chauffer, mesurée en degrés par minute ou par heure. Cette montée en température contrôlée empêche le choc thermique des matériaux sensibles et est cruciale pour de nombreux processus chimiques.

Réglage des temps de maintien (paliers)

Un régulateur peut être programmé pour maintenir, ou "demeurer", à une température spécifique pendant une période définie, de quelques minutes à plusieurs heures. Ceci est essentiel pour des processus comme le recuit, le frittage ou l'activation de catalyseurs qui nécessitent qu'un échantillon soit "trempé" à haute température.

Programmation des périodes de refroidissement

Tout aussi importante que le chauffage, la vitesse de refroidissement peut être contrôlée. Cela permet une cristallisation lente et contrôlée ou une trempe rapide pour fixer une phase matérielle spécifique. Un régulateur programmable peut gérer plusieurs segments de chauffage, de maintien et de refroidissement dans un seul cycle automatisé.

Pièges et considérations courants

Bien que puissant, l'obtention d'un contrôle de température parfait dépend de la compréhension de quelques facteurs clés.

Placement et précision du capteur

Le régulateur ne connaît la température qu'à l'extrémité de son capteur. Si le capteur est mal placé, il ne reflétera pas la vraie température de votre échantillon. Assurez-vous toujours que le thermocouple est positionné pour mesurer avec précision la température dans la zone chaude uniforme du four.

Uniformité de la température vs. consigne

La consigne sur votre régulateur correspond à un seul point. La "zone chaude" d'un four est la longueur du tube où la température est stable et uniforme. Cette zone est toujours une spécification clé, car votre échantillon doit y être inséré pour des résultats cohérents.

Réglage du régulateur (PID)

Les régulateurs modernes utilisent un algorithme PID (Proportionnel-Intégral-Dérivé) pour minimiser les dépassements de température et se stabiliser rapidement à la consigne. Pour les applications de très haute précision ou les configurations inhabituelles, ces valeurs PID peuvent devoir être "réglées" pour optimiser la réponse du régulateur et prévenir les fluctuations de température.

Faire le bon choix pour votre application

Lors de l'évaluation d'un four tubulaire, la capacité du régulateur est aussi importante que la température maximale ou la taille du four.

- Si votre objectif principal est un simple traitement thermique ou un séchage : Un régulateur de base avec une seule consigne et de simples fonctions de maintien peut suffire.

- Si votre objectif principal est la recherche en science des matériaux (par exemple, les transitions de phase) : Vous avez besoin d'un régulateur programmable multi-segments avec un contrôle précis des taux de rampe et de plusieurs paliers de maintien.

- Si votre objectif principal est la synthèse avancée (par exemple, nanomatériaux, dépôt chimique en phase vapeur) : Priorisez un régulateur sophistiqué capable de gérer des profils thermiques complexes et de s'intégrer potentiellement à des systèmes de débit de gaz ou de vide.

En fin de compte, le régulateur de température transforme un simple appareil de chauffage en un instrument précis pour un traitement thermique répétable et sophistiqué.

Tableau récapitulatif :

| Composant | Fonction | Détails clés |

|---|---|---|

| Capteur de température | Mesure la température réelle | Utilise un thermocouple ou une RTD pour des lectures précises |

| Régulateur | Compare et ajuste la puissance | Implémente l'algorithme PID pour la stabilité |

| Éléments chauffants | Convertit la puissance en chaleur | Matériaux résistifs pour un chauffage uniforme |

| Corps du four | Maintient un environnement stable | Isolation pour l'uniformité de la température |

Libérez la précision dans vos processus thermiques avec KINTEK

Travaillez-vous dans la science des matériaux, la recherche ou la synthèse avancée et avez-vous besoin de solutions fiables à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours avancés adaptés à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de profondes capacités de personnalisation pour répondre à vos exigences expérimentales spécifiques.

Bénéficiez d'une efficacité accrue, d'un contrôle précis de la température et de performances durables pour des applications telles que le recuit, le frittage ou l'activation de catalyseurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser les opérations de votre laboratoire et faire avancer vos projets !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %