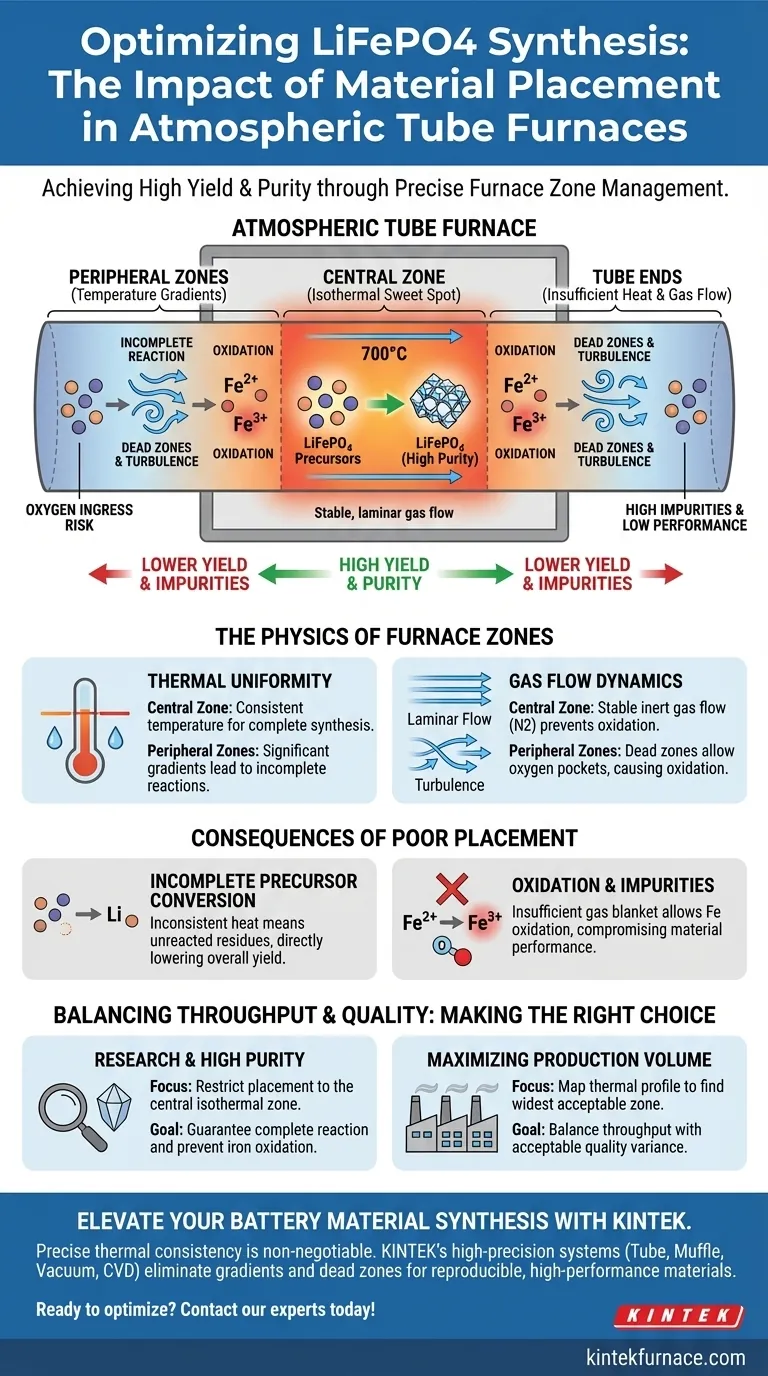

L'emplacement des matériaux précurseurs dans un four tubulaire atmosphérique est un facteur décisif pour la qualité du phosphate de fer et de lithium ($LiFePO_4$) synthétisé. Placer les matériaux dans la zone centrale du four garantit qu'ils sont exposés au champ thermique le plus uniforme et au flux de gaz le plus stable, ce qui est un prérequis pour un rendement et une pureté élevés. Inversement, placer les matériaux dans les zones périphériques les expose à des gradients de température et à des "zones mortes" de flux de gaz, entraînant des réactions incomplètes et un produit de moindre qualité.

Point clé : L'obtention de phosphate de fer et de lithium de haute pureté nécessite un contrôle précis de l'environnement de réaction. En utilisant la zone centrale du four tubulaire, vous maximisez la cohérence thermique et la stabilité du flux de gaz, empêchant ainsi les risques de conversion incomplète et d'oxydation associés au placement périphérique.

La physique des zones du four

Pour comprendre pourquoi l'emplacement dicte le rendement, nous devons examiner l'environnement interne du four.

Uniformité thermique

La zone centrale du tube fonctionne généralement comme le "point idéal" isotherme.

Ici, la température reste constante, atteignant les niveaux nécessaires (souvent autour de 700°C) pour piloter la réaction de synthèse.

Les zones périphériques, situées plus près des extrémités du tube, souffrent de gradients de température importants. Les matériaux placés ici peuvent ne pas atteindre la température cible requise pour que la réaction démarre ou s'achève.

Dynamique du flux de gaz

Les fours tubulaires atmosphériques reposent sur un flux continu de gaz inerte, généralement de l'azote.

Ce flux est nécessaire pour exclure l'oxygène et créer les conditions atmosphériques spécifiques requises pour la synthèse.

La zone centrale bénéficie généralement d'un flux de gaz stable et laminaire. Cela garantit que les précurseurs sont constamment enveloppés dans l'atmosphère inerte protectrice, empêchant les réactions secondaires indésirables.

Conséquences d'un mauvais placement

S'écarter de la zone centrale introduit des variables qui dégradent le produit final.

Conversion incomplète des précurseurs

Lorsque les matériaux se trouvent dans les zones périphériques, ils subissent souvent une énergie thermique incohérente.

Ce manque d'énergie thermique entraîne des réactions incomplètes.

Par conséquent, le produit final contiendra des résidus non réagis, ce qui réduira directement le rendement global du phosphate de fer et de lithium souhaité.

Oxydation et impuretés

La synthèse du $LiFePO_4$ est très sensible à l'oxydation.

Vous devez empêcher le fer divalent ($Fe^{2+}$) de s'oxyder en fer trivalent ($Fe^{3+}$) pour maintenir la stœchiométrie correcte et l'activité électrochimique.

Les zones périphériques sont sujettes à des zones mortes de flux de gaz où la couverture d'azote peut être insuffisante. Cela permet aux poches d'oxygène de persister, oxydant le fer et introduisant des phases d'impuretés qui compromettent les performances du matériau.

Équilibrer débit et qualité

Bien que la zone centrale offre les meilleurs résultats, elle présente un compromis pratique en termes de volume de production.

La contrainte de volume

Limiter strictement le placement des matériaux au centre réduit considérablement le volume utilisable du four.

Cela limite la taille des lots que vous pouvez traiter en une seule fois.

Gestion des risques d'uniformité

Tenter d'augmenter le débit en utilisant toute la longueur du tube augmente inévitablement la variance de la qualité.

Si vous vous étendez dans les zones périphériques, vous acceptez une probabilité plus élevée d'impuretés et de performances électrochimiques plus faibles sur les bords extérieurs du lot.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de synthèse, alignez votre stratégie de placement sur vos exigences de sortie spécifiques.

- Si votre objectif principal est la recherche et la haute pureté : Limitez strictement le placement des échantillons à la zone isotherme centrale pour garantir une réaction complète et prévenir l'oxydation du fer.

- Si votre objectif principal est de maximiser le volume de production : Cartographiez le profil thermique de votre four spécifique pour identifier la zone la plus large possible qui maintient des tolérances de température acceptables avant le chargement.

En fin de compte, traiter la géométrie du four comme une variable critique du processus est essentiel pour produire des matériaux de batterie reproductibles et hautes performances.

Tableau récapitulatif :

| Zone du four | Champ thermique | Dynamique du flux de gaz | Résultat de la qualité du produit |

|---|---|---|---|

| Zone centrale | Uniforme et isotherme | Flux laminaire stable | Haute pureté et rendement maximal |

| Zone périphérique | Forts gradients de température | Zones mortes/Turbulence | Réaction incomplète et oxydation |

| Extrémités du tube | Chaleur insuffisante | Risque d'entrée d'oxygène | Impuretés élevées et faibles performances |

Élevez votre synthèse de matériaux de batterie avec KINTEK

La cohérence thermique précise est non négociable pour le phosphate de fer et de lithium haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes tubulaires, à moufle, sous vide et CVD de haute précision conçus pour éliminer les gradients de température et les zones mortes de flux de gaz. Que vous ayez besoin d'une configuration standard ou d'un four entièrement personnalisable pour des besoins de recherche uniques, nos systèmes garantissent des résultats reproductibles et une pureté de matériau supérieure.

Prêt à optimiser l'efficacité et le rendement de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de haute température parfaite pour vos objectifs de synthèse.

Guide Visuel

Références

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four tubulaire de laboratoire parvient-il à un frittage sous atmosphère contrôlée ? Préparation catalytique de précision maître

- Pourquoi un contrôle précis de l'atmosphère dans un four tubulaire est-il essentiel pour le recuit de Ga2O3 ? Optimiser l'ingénierie des défauts de couches minces

- Comment un four tubulaire gère-t-il les charges lourdes ? Gestion des défis liés au cokage et à l'efficacité

- Quelles sont les applications courantes des fours à trois zones ? Obtenez un contrôle thermique précis pour les processus sensibles.

- Comment un four tubulaire à zone unique facilite-t-il la croissance de films minces de Cu2Se par CVD ? Guide de contrôle thermique de précision

- Comment un four tubulaire de laboratoire est-il utilisé dans l'analyse TG-DTA de poudres composites enrobées de silice ? Guide d'analyse expert

- Quel est le flux de travail typique lors de l'utilisation d'un four tubulaire à gradient multiple ? Maîtriser le chauffage de précision pour votre laboratoire

- Quels avantages offrent les fours tubulaires à haute température ? Obtenez une chaleur précise et uniforme pour les matériaux avancés