En bref, un four tubulaire gère mal les charges lourdes. Les propriétés inhérentes aux charges lourdes, en particulier leur forte propension au cokage, créent des défis opérationnels importants. Ces défis obligent les opérateurs à faire des compromis substantiels qui limitent l'efficacité de la production et accélèrent la dégradation de l'équipement.

Le problème fondamental est que le traitement des charges lourdes dans un four tubulaire conventionnel est une bataille constante contre le cokage. Cela nécessite de sacrifier la performance — par des cycles de fonctionnement plus courts et un craquage moins intense — pour gérer l'accumulation rapide de coke et préserver le four lui-même.

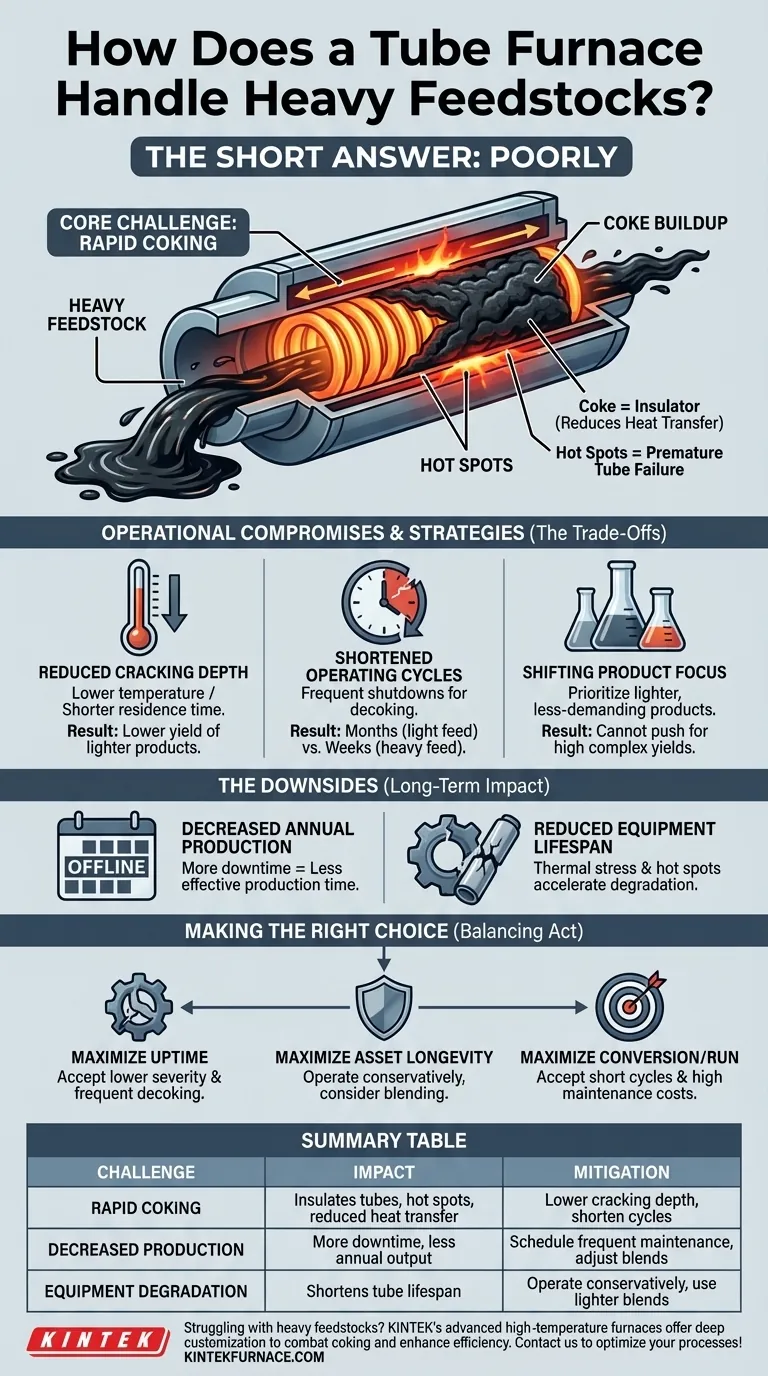

Le Défi Principal : Le Cokage Rapide

Pour comprendre comment un four gère les charges lourdes, il faut d'abord comprendre le problème principal qu'elles introduisent : le cokage.

Qu'est-ce que le Cokage ?

Le cokage est la formation de dépôts de carbone solides et durs (coke) sur les surfaces internes des tubes du four. Ces dépôts sont un sous-produit des réactions de craquage thermique, surtout à haute température.

Pourquoi les Charges Lourdes Accélèrent le Cokage

Les charges lourdes sont riches en molécules complexes à point d'ébullition élevé, telles que les asphaltènes et les aromatiques lourds. Ces composants sont des précurseurs de coke et sont beaucoup plus sujets aux réactions de polymérisation et de déshydrogénation qui forment des dépôts de carbone solide par rapport aux charges plus légères.

Les Conséquences de l'Accumulation de Coke

L'accumulation de coke agit comme un isolant, empêchant un transfert de chaleur efficace du four à la charge à l'intérieur du tube. Pour maintenir la température de processus requise, les opérateurs doivent augmenter la température externe du four.

Cela crée des points chauds localisés sur les tubes, réduisant leur résistance mécanique et entraînant une défaillance prématurée. De plus, les dépôts réduisent le diamètre interne du tube, augmentant la chute de pression et restreignant le débit.

Compromis Opérationnels et Stratégies

En raison du cokage rapide, les opérateurs ne peuvent pas faire fonctionner le four dans des conditions idéales. Ils doivent adapter leur stratégie de plusieurs manières clés.

Profondeur de Craquage Réduite

Les opérateurs sont obligés de réduire la profondeur de craquage ou la sévérité. Ceci est généralement réalisé en abaissant la température du processus ou en raccourcissant le temps de résidence de la charge dans le four. Bien que cela ralentisse le taux de cokage, cela entraîne également une conversion inférieure de la charge en produits légers de valeur.

Cycles Opérationnels Raccourcis

Même avec une sévérité réduite, l'accumulation de coke est inévitable et rapide. Cela nécessite des cycles opérationnels beaucoup plus courts. Un four traitant une charge légère peut fonctionner pendant des mois, tandis qu'un four traitant une charge lourde peut nécessiter un arrêt pour décokage toutes les quelques semaines.

Orientation du Produit Modifiée

La combinaison d'une sévérité de craquage plus faible et de la nature de la charge signifie souvent que les opérateurs doivent se concentrer sur la production de produits plus légers et moins exigeants. Pousser pour des rendements plus élevés de molécules complexes accélérerait le cokage à un degré ingérable.

Comprendre les Compromis

Les stratégies utilisées pour gérer les charges lourdes s'accompagnent d'inconvénients importants qui affectent l'ensemble de l'opération.

Production Annuelle Diminuée

Des cycles opérationnels plus courts se traduisent directement par des arrêts plus fréquents pour le décokage. Cela réduit considérablement le temps de production annuel effectif du four, car davantage de jours sont consacrés à l'entretien plutôt qu'à la production en ligne.

Durée de Vie de l'Équipement Réduite

Le cyclage constant entre les températures de fonctionnement élevées et le processus de décokage à la vapeur d'air induit un stress thermique important sur les tubes du four. Ceci, combiné au risque de points chauds, raccourcit la durée de vie des tubes du four et du four de craquage global.

Faire le Bon Choix pour Votre Objectif

La gestion des charges lourdes nécessite une compréhension claire de vos priorités opérationnelles, car vous ne pouvez pas maximiser tous les objectifs simultanément.

- Si votre objectif principal est de maximiser le temps de fonctionnement : Vous devez accepter une sévérité de craquage plus faible et prévoir des cycles de décokage fréquents et planifiés pour éviter une accumulation de coke importante.

- Si votre objectif principal est la longévité de l'actif : Vous devriez fonctionner à des températures très conservatrices et envisager de mélanger les charges lourdes avec des charges plus légères pour atténuer le taux de cokage.

- Si votre objectif principal est de maximiser la conversion par cycle : Vous devez accepter la conséquence de cycles opérationnels extrêmement courts et des coûts de maintenance élevés associés à la dégradation accélérée de l'équipement.

En fin de compte, la gestion des charges lourdes est un exercice d'équilibre minutieux entre impératifs opérationnels et financiers concurrents.

Tableau Récapitulatif :

| Défi | Impact | Stratégie d'Atténuation |

|---|---|---|

| Cokage Rapide | Isole les tubes, provoque des points chauds, réduit le transfert de chaleur | Profondeur de craquage plus faible, cycles opérationnels plus courts |

| Production Diminuée | Plus de temps d'arrêt pour le décokage, production annuelle moindre | Planifier un entretien fréquent, ajuster les mélanges de charges |

| Dégradation de l'Équipement | Raccourcit la durée de vie des tubes en raison du stress thermique | Fonctionner à des températures conservatrices, utiliser des mélanges plus légers |

Vous avez des difficultés avec les charges lourdes dans votre laboratoire ? Les fours haute température avancés de KINTEK, y compris les fours tubulaires et les systèmes CVD/PECVD, offrent une personnalisation approfondie pour combattre le cokage et améliorer l'efficacité. Mettez à profit notre R&D et notre fabrication interne pour des solutions sur mesure — contactez-nous aujourd'hui pour optimiser vos processus et prolonger la durée de vie de votre équipement !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelle est la température d'un four tubulaire ? Choisir la bonne solution haute température pour votre laboratoire

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quel est le rôle principal d'un four tubulaire dans l'évaluation de l'acidité des fumées des matériaux de câble ? Obtenir des tests précis

- Pourquoi l'azote de haute pureté est-il utilisé comme gaz porteur lors du processus de pyrolyse du schiste bitumineux ? Assurer une analyse précise

- Quelles sont les fonctions principales d'un four de frittage tubulaire dans la pyrolyse de Fe3C/NC ? Maîtrisez votre processus de synthèse

- Comment la disposition des zones de température d'un four tubulaire horizontal affecte-t-elle la qualité de synthèse des nanofilms de Bi2Se3 ?

- Que désigne le terme "horizontal" dans le contexte des fours tubulaires horizontaux ? Optimisez votre traitement thermique grâce aux avis d'experts

- Qu'est-ce qui contribue à l'efficacité thermique élevée d'un four à tube sous atmosphère ? Débloquez un chauffage rapide et stable pour votre laboratoire