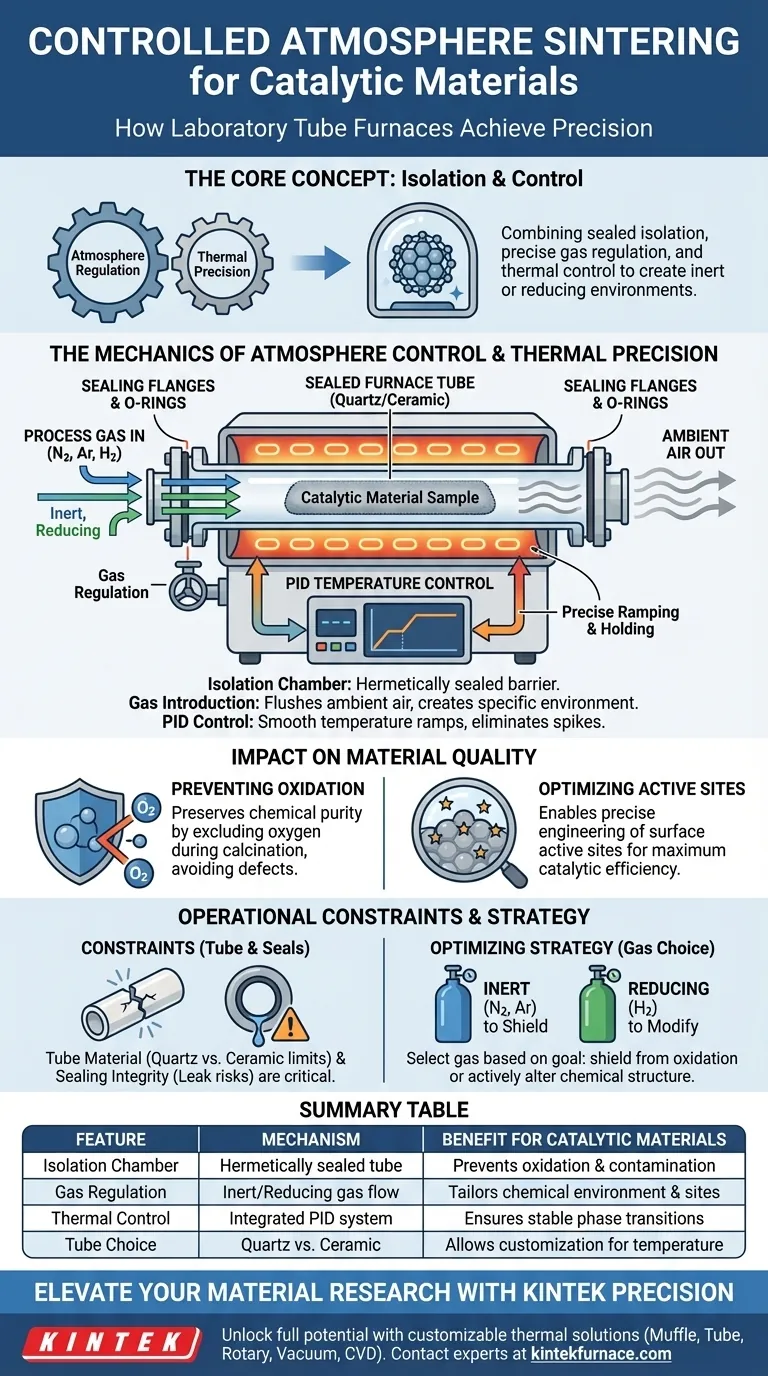

Un four tubulaire de laboratoire réalise un frittage sous atmosphère contrôlée en isolant le matériau catalytique à l'intérieur d'un tube en quartz ou en céramique hermétiquement scellé et en introduisant des gaz de procédé spécifiques pour dicter l'environnement chimique. Cette configuration empêche l'oxygène ambiant d'interférer avec l'échantillon, tandis qu'un système PID intégré gère le profil thermique avec une grande précision.

En combinant une chambre d'isolation scellée avec une régulation précise des gaz, le four tubulaire crée un environnement inerte ou réducteur spécifique. Cela permet une manipulation exacte des structures cristallines et des sites actifs de surface, garantissant que le matériau catalytique final fonctionne comme prévu sans défauts d'oxydation.

La mécanique du contrôle de l'atmosphère

Pour comprendre comment ces fours facilitent un frittage de haute qualité, nous devons examiner comment ils gèrent l'environnement physique autour de l'échantillon.

La chambre d'isolation

Le cœur du système est le tube de four scellé, généralement en quartz ou en céramique.

Ce tube agit comme la barrière principale. Il isole complètement le matériau catalytique de l'air ambiant du laboratoire.

Introduction et régulation des gaz

Une fois scellé, le système introduit des gaz de procédé spécifiques tels que l'azote, l'argon ou l'hydrogène.

Ces gaz évacuent l'air restant. Cela remplace l'atmosphère standard par un environnement inerte ou réducteur strictement contrôlé.

Le rôle de la précision thermique

L'atmosphère seule ne suffit pas ; la relation entre la température et le débit de gaz est essentielle pour la préparation catalytique.

Contrôle de température PID

Le four utilise un système de contrôle PID (Proportionnel-Intégral-Dérivé) intégré.

Cela garantit que la température monte et se maintient avec une extrême précision. Il élimine les pics de température qui pourraient endommager les structures matérielles sensibles.

Gestion des transitions de phase

Les matériaux catalytiques subissent souvent des transitions de phase complexes à haute température.

Le système PID garantit que ces transitions se déroulent en douceur. Il stabilise l'environnement thermique afin que le matériau se stabilise dans l'état cristallin souhaité.

Impact sur la qualité du matériau

L'objectif ultime de cet équipement est de définir les propriétés chimiques et physiques du catalyseur.

Prévention de l'oxydation

Lors de procédés tels que la calcination, de nombreux matériaux sont sujets à une oxydation indésirable.

Le flux de gaz contrôlé empêche l'oxygène de réagir avec l'échantillon. Cela préserve la pureté chimique requise pour que le catalyseur fonctionne.

Optimisation des sites actifs

La performance catalytique dépend de la disponibilité des sites actifs de surface.

En contrôlant à la fois l'atmosphère et la chaleur, le four permet une ingénierie précise de ces sites. Cela se corrèle directement à l'efficacité du produit catalytique final.

Comprendre les contraintes opérationnelles

Bien que les fours tubulaires soient des outils puissants, il existe des compromis inhérents à leur conception qui affectent leur fonctionnement.

Limitations du matériau du tube

Le choix entre les tubes en quartz et en céramique dicte votre température de fonctionnement maximale.

Le quartz offre une visibilité mais a une limite thermique inférieure. La céramique peut supporter une chaleur plus élevée mais est opaque et plus susceptible au choc thermique si elle est refroidie trop rapidement.

Risques d'intégrité des joints

L'efficacité du processus repose entièrement sur la qualité des joints.

Même une fuite microscopique peut introduire suffisamment d'oxygène pour compromettre l'environnement inerte. Une inspection régulière des joints toriques et des brides est une exigence de maintenance non négociable.

Optimisation de votre stratégie de frittage

Pour tirer le meilleur parti de votre four tubulaire de laboratoire, alignez votre choix de gaz avec vos objectifs matériels spécifiques.

- Si votre objectif principal est d'éviter l'oxydation : Privilégiez les gaz inertes comme l'azote ou l'argon pour simplement protéger le matériau pendant l'exposition à haute température.

- Si votre objectif principal est de modifier la structure chimique : Utilisez des gaz réducteurs comme l'hydrogène pour éliminer activement les atomes d'oxygène et modifier la stœchiométrie du matériau.

Le succès de la préparation catalytique réside dans la synchronisation précise d'un environnement scellé, de la chimie des gaz et de la régulation thermique.

Tableau récapitulatif :

| Caractéristique | Mécanisme | Avantage pour les matériaux catalytiques |

|---|---|---|

| Chambre d'isolation | Tube en quartz ou en céramique hermétiquement scellé | Prévient l'oxydation et la contamination atmosphérique |

| Régulation des gaz | Introduction de gaz inertes (N2/Ar) ou réducteurs (H2) | Adapte l'environnement chimique et les sites actifs |

| Contrôle thermique | Système PID intégré avec montée en température précise | Assure des transitions de phase et une structure cristalline stables |

| Choix du tube | Quartz (visible/basse température) vs Céramique (haute température) | Permet une personnalisation en fonction des exigences thermiques |

Élevez votre recherche de matériaux avec la précision KINTEK

Libérez tout le potentiel de votre préparation catalytique avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, entièrement personnalisables pour répondre à vos exigences spécifiques de laboratoire. Que vous ayez besoin d'optimiser les sites actifs de surface ou de maintenir des environnements inertes stricts, nos fours de laboratoire haute température offrent la fiabilité dont vous avez besoin.

Prêt à concevoir des matériaux supérieurs ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour votre application.

Guide Visuel

Références

- Jianjun Ma, Qiuhong Zhou. Galvanic Displacement Engineered Pt/Co₃O₄‐CeO₂ for High‐Efficiency Toluene Elimination at Low Temperature. DOI: 10.1002/slct.202405496

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four tubulaire horizontal dans la réduction du chromite ? Maîtriser le traitement de précision à l'état solide

- Quelle est la fonction d'un four tubulaire à haute température pour les catalyseurs Ni3FeN ? Maîtriser la transformation de phase

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire à haute température ? Oxydation thermique de précision expliquée

- Quels sont les avantages d'utiliser un four tubulaire pour des échantillons de petit volume ou des opérations à faible débit ? Atteignez précision et contrôle dans votre laboratoire

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire ? Obtenez un contrôle thermique précis pour votre laboratoire

- À quoi sert un four tubulaire vertical dans la fabrication de semi-conducteurs ? Essentiel pour le traitement thermique de haute précision

- Pourquoi la plage de température est-elle importante lors du choix d'un four tubulaire ? Elle dicte le coût, les matériaux et les performances

- Quel est le but du maintien d'un débit d'argon spécifique dans un four tubulaire ? Optimiser la synthèse de composites LFP/C