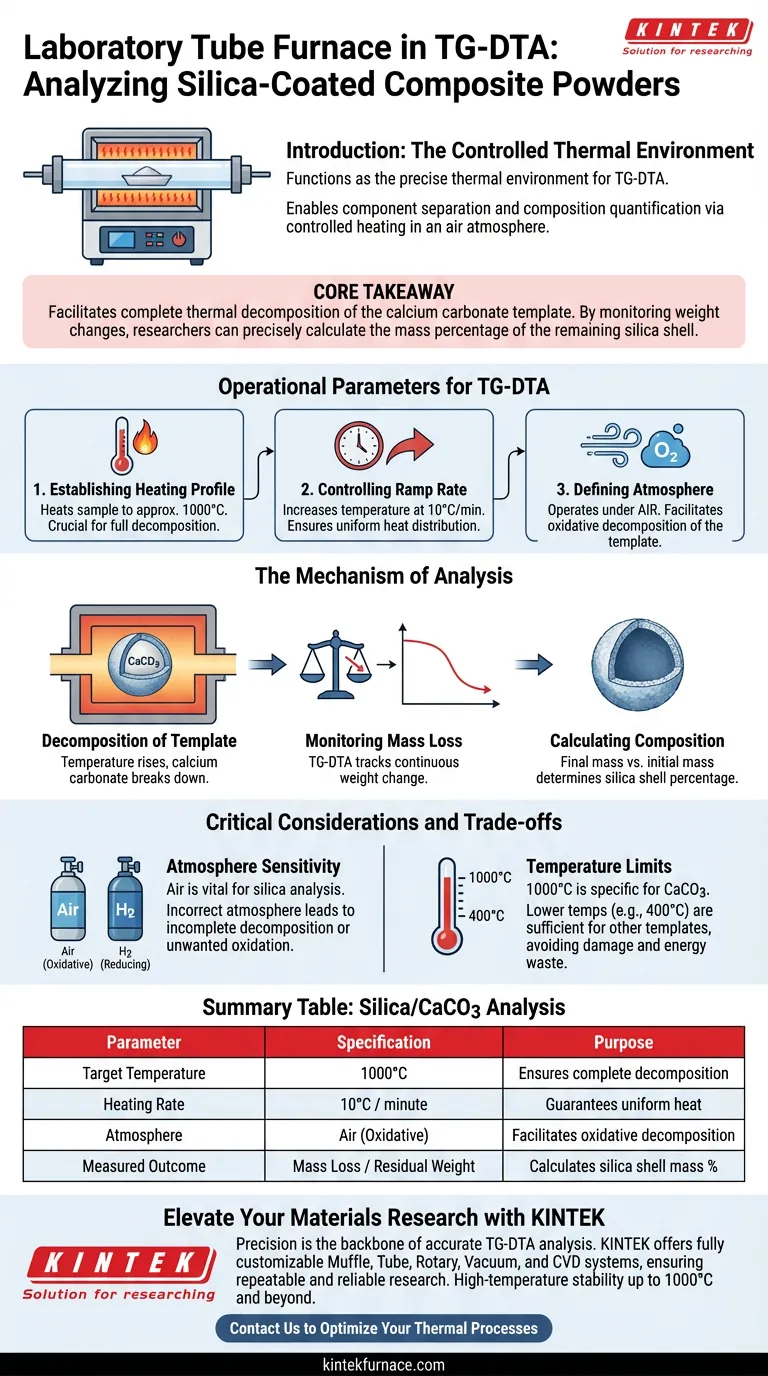

Un four tubulaire de laboratoire fonctionne comme l'environnement thermique contrôlé essentiel pour réaliser une analyse thermogravimétrique-thermique différentielle (TG-DTA) sur des poudres composites enrobées de silice. En soumettant le matériau à un régime de chauffage précis dans une atmosphère d'air, le four permet la séparation des composants du composite par décomposition thermique, permettant aux chercheurs de quantifier la composition du matériau.

Idée clé Le four tubulaire permet le calcul précis du pourcentage massique de la coquille de silice en facilitant la décomposition thermique complète du modèle de carbonate de calcium interne. En surveillant le changement de poids avant et après ce processus, les chercheurs peuvent isoler la masse de la structure de silice restante.

Paramètres opérationnels pour l'analyse TG-DTA

Établir le profil de chauffage

Pour analyser efficacement les poudres enrobées de silice, le four tubulaire doit respecter une rampe de température stricte. Le protocole standard consiste à chauffer l'échantillon à environ 1000°C.

Contrôler la vitesse de la rampe

La précision est la clé de résultats DTA précis. Le four est programmé pour augmenter la température à un rythme contrôlé, généralement 10°C par minute. Cette augmentation progressive assure une distribution uniforme de la chaleur et un enregistrement précis des événements thermiques.

Définir l'atmosphère

Pour cette analyse spécifique, le four fonctionne sous une atmosphère d'air. Contrairement aux processus de réduction qui nécessitent de l'hydrogène, l'environnement d'air est nécessaire pour faciliter la décomposition oxydative du matériau modèle.

Le mécanisme d'analyse

Décomposition du modèle

L'objectif principal du cycle thermique est la décomposition du modèle de carbonate de calcium. À mesure que la température augmente dans le four tubulaire, le carbonate de calcium se décompose, laissant derrière lui la coquille de silice thermiquement stable.

Surveillance de la perte de masse

Le système TG-DTA suit en continu le poids de l'échantillon tout au long du processus de chauffage. La stabilité du four permet de détecter des changements de masse minimes qui correspondent aux phases de décomposition.

Calcul de la composition

L'analyse finale repose sur une comparaison des masses. En calculant la différence de poids avant et après le traitement thermique, les chercheurs déterminent le pourcentage massique de la coquille de silice déposée sur le modèle d'origine.

Considérations critiques et compromis

Sensibilité à l'atmosphère

Il est essentiel de choisir la bonne atmosphère pour l'objectif chimique spécifique. Alors que l'analyse de la silice nécessite une atmosphère d'air pour décomposer le carbonate, d'autres processus – tels que la création de composites de cuivre métallique/nanotubes de carbone – nécessitent un passage à une atmosphère réductrice (comme l'hydrogène). L'utilisation de la mauvaise atmosphère entraînera une décomposition incomplète ou une oxydation indésirable.

Le rôle des limites de température

Le seuil de 1000°C est spécifique à la décomposition du carbonate de calcium. Si l'on analyse différents composites, tels que ceux utilisant des modèles d'éthylcellulose, une température plus basse (par exemple, 400°C) est suffisante. L'application d'une chaleur excessive inutilement peut endommager les nanostructures restantes ou gaspiller de l'énergie.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre four de laboratoire, alignez les paramètres opérationnels sur vos objectifs analytiques spécifiques :

- Si votre objectif principal est de quantifier l'épaisseur de la coquille de silice : Assurez-vous que votre four est réglé sur une atmosphère d'air avec une température cible de 1000°C pour décomposer complètement le noyau de carbonate de calcium.

- Si votre objectif principal est la synthèse de composites métalliques : Vous devez utiliser un four capable de changer d'atmosphère pour faciliter la réduction (par exemple, l'hydrogène) plutôt que la simple décomposition.

- Si votre objectif principal est le traitement de modèles à basse température (comme l'éthylcellulose) : Un four à mufla standard à haute température réglé à 400°C est suffisant et peut être plus efficace qu'un four tubulaire de haute spécification.

Sélectionnez le profil thermique qui correspond strictement à la stabilité chimique de votre modèle sacrificiel pour garantir une analyse compositionnelle précise.

Tableau récapitulatif :

| Paramètre | Spécification pour l'analyse Silice/CaCO3 | Objectif |

|---|---|---|

| Température cible | 1000°C | Assure la décomposition complète du modèle de carbonate de calcium |

| Vitesse de chauffage | 10°C / minute | Garantit une distribution uniforme de la chaleur pour des résultats DTA précis |

| Atmosphère | Air (oxydant) | Facilite la décomposition oxydative du matériau du noyau |

| Résultat mesuré | Perte de masse / Poids résiduel | Calcule le pourcentage massique précis de la coquille de silice |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est l'épine dorsale d'une analyse TG-DTA précise. Chez KINTEK, nous comprenons que, que vous quantifiiez des coquilles de silice ou que vous synthétisiez des composites métalliques, votre environnement thermique doit être irréprochable.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes à mufla, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins de laboratoire uniques. De la commutation d'atmosphère précise à la stabilité à haute température jusqu'à 1000°C et au-delà, notre équipement garantit que votre recherche est à la fois répétable et fiable.

Prêt à optimiser vos processus thermiques ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques avec nos spécialistes techniques et découvrir comment nos fours de laboratoire haute performance peuvent transformer vos résultats.

Guide Visuel

Références

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue un four tubulaire à haute température dans la conversion des dérivés de MXène en N-TiO2@NC ? Optimisez la synthèse de précision

- Quelle est la fonction principale d'un four à tube tombant ? Maîtriser l'analyse de l'allumage des combustibles solides à particule unique

- Pourquoi un four tubulaire haute température est-il nécessaire pour les électrolytes solides sulfurés ? Améliorez les performances de votre recherche sur les batteries

- Quelles tâches technologiques spécifiques une étuve tubulaire à haute température accomplit-elle ? Test de la fiabilité des capteurs à fibre optique

- Quels sont les principaux défis liés à l'utilisation des fours tubulaires en science des matériaux ? Surmonter les problèmes de température, d'uniformité et de contamination

- Comment un four tubulaire de laboratoire facilite-t-il la transformation de l'hydrochar en carbone poreux hiérarchique ?

- Comment les fours tubulaires sous vide atteignent-ils l'efficacité énergétique ? Maximiser les performances thermiques et réduire les coûts

- Comment les fours tubulaires contribuent-ils aux réactions de transport et à la production de cristaux ? Maîtrisez la synthèse de haute pureté avec un contrôle de précision