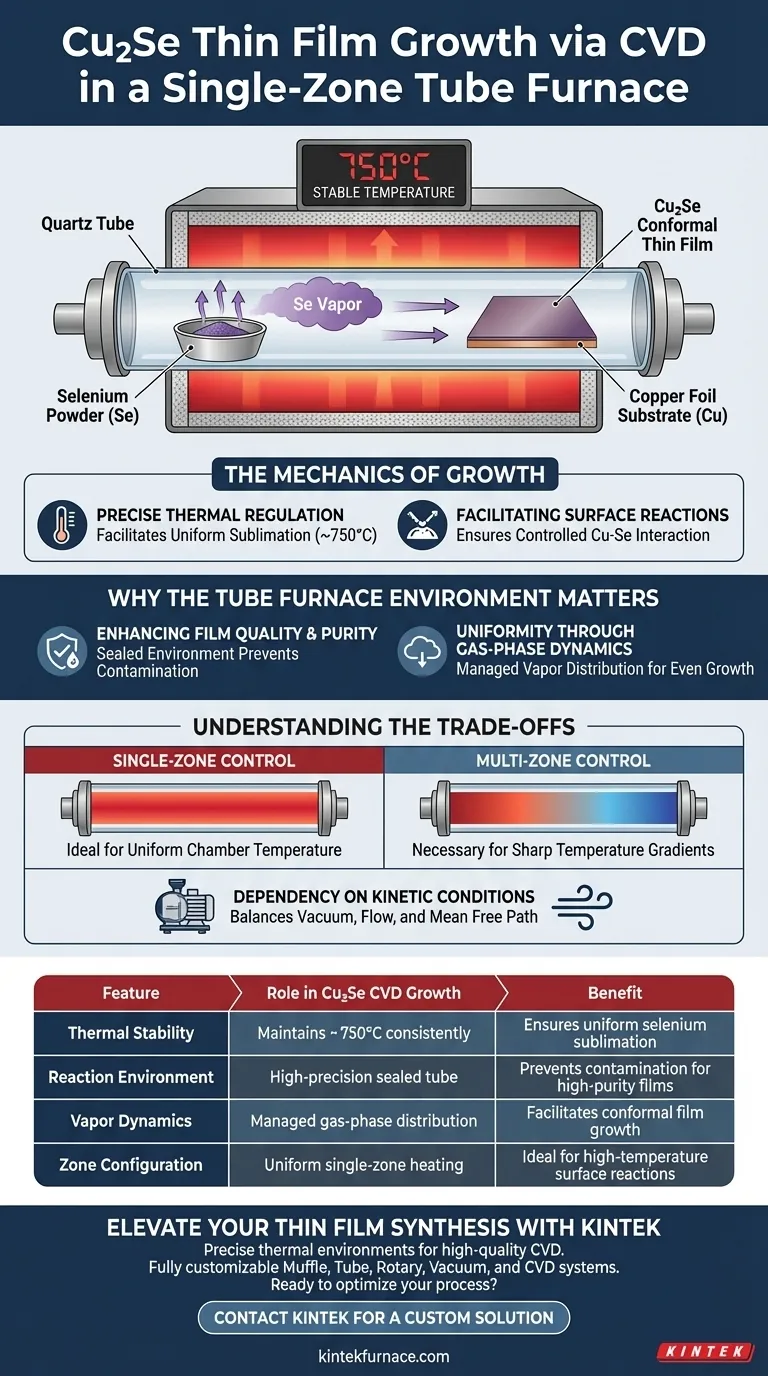

Le four tubulaire à zone unique fonctionne comme le réacteur thermique principal pour la synthèse de films minces de séléniure de cuivre (Cu2Se) par dépôt chimique en phase vapeur (CVD). Il crée un environnement thermique de haute précision, souvent maintenu à des températures stables autour de 750°C, ce qui est essentiel pour piloter la réaction entre le sélénium et le cuivre. Ce profil thermique spécifique permet la sublimation uniforme de la poudre de sélénium et assure des réactions chimiques de surface contrôlées sur le substrat de feuille de cuivre.

En maintenant un profil de température constant, le four à zone unique facilite les conditions thermodynamiques requises pour une croissance de film conforme et de haute qualité, garantissant que la vapeur de sélénium réagit efficacement avec le substrat de cuivre.

Les Mécanismes de Croissance du Cu2Se

Régulation Thermique de Précision

La fonction principale du four tubulaire à zone unique dans ce processus est la stabilité de la température. Pour la croissance du Cu2Se, le système est généralement chauffé à environ 750°C.

Cet environnement à haute température n'est pas arbitraire ; il fournit l'énergie spécifique nécessaire pour sublimer la poudre de sélénium solide en phase vapeur. Sans ce chauffage contrôlé, le matériau précurseur ne se volatiliserait pas à la vitesse nécessaire pour un dépôt constant.

Facilitation des Réactions de Surface

Une fois le sélénium vaporisé, l'environnement du four dicte la manière dont il interagit avec le substrat. Dans ce processus CVD spécifique, le substrat est une feuille de cuivre.

La chambre chauffée assure que la réaction chimique entre la vapeur de sélénium et la surface de la feuille de cuivre se produit uniformément. Cette interaction contrôlée aboutit à la croissance de films de Cu2Se conformes qui adhèrent bien à la topographie du substrat.

Pourquoi l'Environnement du Four Tubulaire est Important

Amélioration de la Qualité et de la Pureté du Film

Les fours tubulaires sont conçus pour produire des matériaux uniformes, denses et de haute pureté. Comme le processus CVD se déroule dans un environnement gazeux/vapeur contrôlé, les réactifs peuvent se mélanger et interagir sans introduire de contaminants externes.

En contrôlant précisément les conditions de réaction à l'intérieur du tube, le système évite les impuretés souvent présentes dans les réactions en phase liquide ou à l'air libre. Cela conduit à une qualité de film "idéale" adaptée aux applications avancées.

Uniformité grâce à la Dynamique en Phase Vapeur

La nature fermée du four tubulaire permet de gérer la distribution de la vapeur. Lorsque le sélénium se sublime, la vapeur remplit la zone de réaction, entourant le substrat de cuivre.

Cela garantit que le film se développe uniformément sur la surface de la feuille, plutôt que de s'accumuler efficacement dans une zone et peu dans une autre.

Comprendre les Compromis

Contrôle à Zone Unique vs. Multi-Zones

Bien qu'un four à zone unique soit très efficace pour les réactions nécessitant une température uniforme dans toute la chambre (comme les 750°C requis ici), il présente des limites par rapport aux systèmes multi-zones.

Un four à zone unique ne peut pas facilement créer un gradient de température net. Si un processus nécessitait que le matériau source soit à haute température et le substrat à une température significativement plus basse simultanément, une configuration multi-zones serait nécessaire.

Dépendance aux Conditions Cinétiques

Le succès de la croissance ne dépend pas uniquement de la chaleur ; il repose sur l'équilibre des cinétiques à l'intérieur du tube.

Des facteurs tels que les niveaux de vide et le libre parcours moyen des gaz de réaction (distance parcourue par les molécules avant de collision) jouent un rôle. Bien que le four fournisse la chaleur, l'opérateur doit toujours optimiser ces paramètres de pression et de débit pour garantir que la vapeur atteigne effectivement le substrat efficacement.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de vos films minces, considérez comment l'équipement s'aligne sur vos exigences de synthèse spécifiques.

- Si votre objectif principal est la synthèse de Cu2Se sur feuille de cuivre : Fiez-vous au four à zone unique pour maintenir un environnement uniforme de 750°C, assurant une sublimation et une réaction de surface constantes.

- Si votre objectif principal est le dépôt par transport complexe : Considérez que les systèmes à zone unique sont les meilleurs pour un chauffage uniforme ; les processus nécessitant des températures distinctes de source et de dépôt peuvent nécessiter un équipement multi-zones.

- Si votre objectif principal est les applications électroniques de haute pureté : Tirez parti de l'environnement de tube scellé pour contrôler strictement les contaminants, car c'est le principal avantage de la CVD par rapport aux autres méthodes de dépôt.

Le four tubulaire à zone unique reste la norme pour cette application car il offre la cohérence thermique exacte requise pour transformer les précurseurs solides en films minces conformes et de haute qualité.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Croissance CVD du Cu2Se | Avantage |

|---|---|---|

| Stabilité Thermique | Maintient environ 750°C de manière constante | Assure une sublimation uniforme du sélénium |

| Environnement de Réaction | Tube scellé de haute précision | Prévient la contamination pour des films de haute pureté |

| Dynamique de Vapeur | Distribution gérée en phase vapeur | Facilite la croissance de films conformes sur feuille de cuivre |

| Configuration de Zone | Chauffage uniforme à zone unique | Idéal pour les réactions de surface à haute température |

Élevez Votre Synthèse de Films Minces avec KINTEK

Les environnements thermiques précis sont le fondement de la croissance de matériaux CVD de haute qualité. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Que vous synthétisiez des films minces de Cu2Se ou développiez des matériaux électroniques de nouvelle génération, nos fours de laboratoire à haute température fournissent l'uniformité et la pureté dont votre travail a besoin.

Prêt à optimiser votre processus de dépôt ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel est le but spécifique de l'inclinaison d'un four à résistance tubulaire lors de la synthèse ? Maximiser le rendement et la qualité des cristaux

- Quel est le rôle spécifique d'un four tubulaire dans la synthèse et l'encapsulation au carbone des alliages NiMo ? Expliqué

- Quel rôle joue un four tubulaire de qualité industrielle dans la pyrolyse des catalyseurs Fe-P-NC ? Chauffage de précision pour la synthèse de Fe-P-NC

- Quel rôle joue un four à tube tombant (DTF) dans la recherche sur la co-combustion ? Simuler des conditions industrielles de haute fidélité

- Quel environnement physique critique une étuve tubulaire fournit-elle pour le minerai de fer ? Maîtriser le contrôle de réduction de précision

- Quelle est l'importance de l'utilisation d'un tube en silice fondue scellé sous vide dans la synthèse du Bi2Te3 ? Assurer la pureté et la stœchiométrie

- Comment le four tubulaire en quartz est-il construit pour les opérations sous vide ? Découvrez les éléments de conception clés pour le traitement sous vide à haute température

- Quelles conditions environnementales une four à tube sous vide offre-t-elle pour le biochar de sciure de bois ? Obtenez un contrôle précis de la pyrolyse