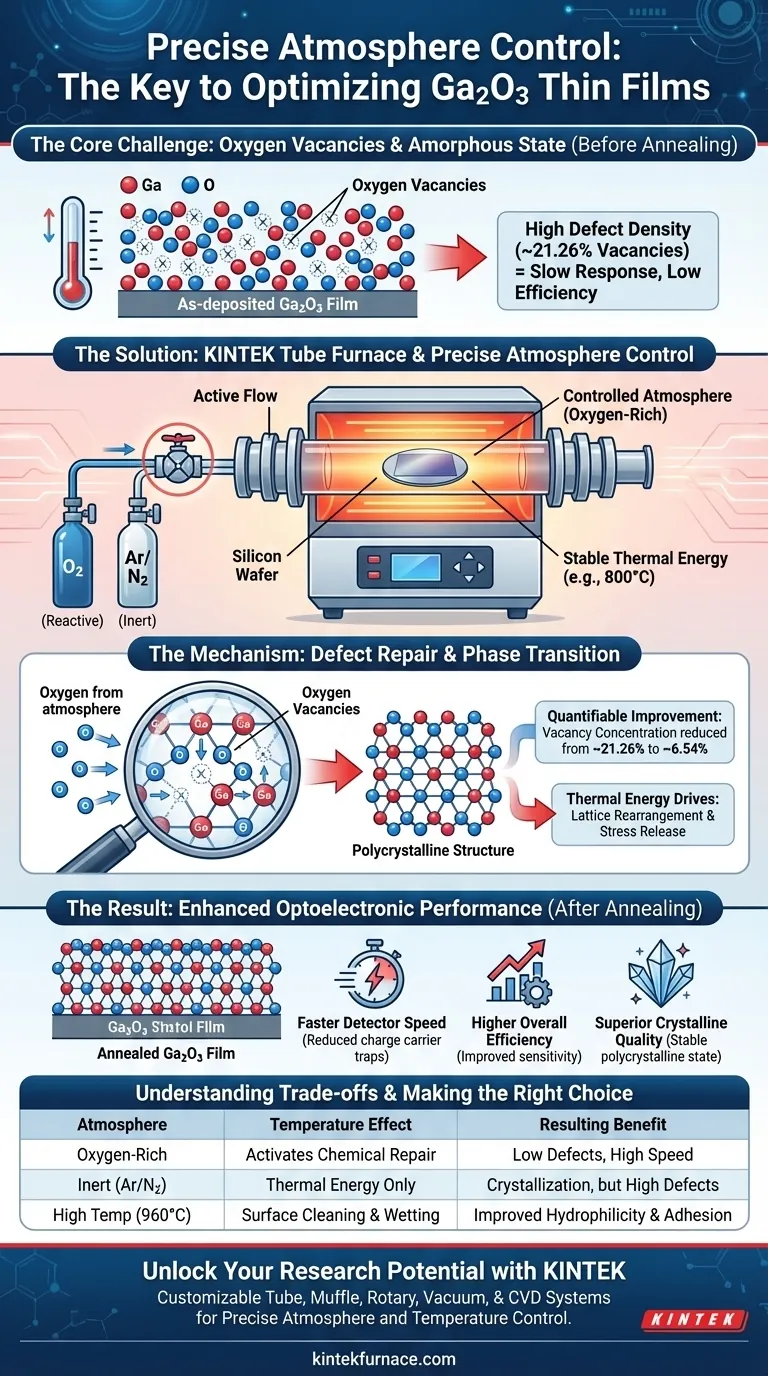

Un contrôle précis de l'atmosphère est le facteur déterminant pour optimiser les propriétés électriques des couches minces d'oxyde de gallium (Ga2O3). Dans un four tubulaire, cette capacité permet l'introduction de gaz réactifs spécifiques, tels que l'oxygène, plutôt que de simplement chauffer le matériau sous vide ou dans de l'air inerte. En recuisant le film dans un environnement riche en oxygène, l'atmosphère participe activement à la reconstruction chimique du matériau.

La valeur fondamentale du contrôle de l'atmosphère réside dans « l'ingénierie des défauts ». En fournissant une source externe d'atomes d'oxygène, le four permet de réparer les déficiences atomiques au sein du film, abaissant considérablement les concentrations de défauts pour améliorer la sensibilité et la vitesse du dispositif final.

Le Mécanisme de Réparation des Défauts

Le Rôle des Gaz Réactifs

Le chauffage standard fournit de l'énergie, mais le contrôle de l'atmosphère fournit les composants chimiques nécessaires. Lors du recuit de Ga2O3, l'introduction de gaz oxygène crée un environnement réactif autour de la couche mince.

Remplissage des Lacunes en Oxygène

Les films de Ga2O3 tels que déposés souffrent souvent d'une forte concentration de lacunes en oxygène — des sites dans le réseau cristallin où les atomes d'oxygène sont manquants. Pendant le processus de recuit, les atomes d'oxygène de l'atmosphère contrôlée migrent dans le film.

Améliorations Quantifiables

Cette interaction remplit efficacement les défauts de lacunes. Par exemple, le recuit dans une atmosphère d'oxygène peut réduire la concentration de lacunes en oxygène d'environ 21,26 % à 6,54 %.

Impact sur les Performances Optoélectroniques

Amélioration de la Vitesse du Détecteur

Les lacunes en oxygène agissent comme des « pièges » pour les porteurs de charge, ce qui peut ralentir la réponse électrique d'un matériau. En réduisant considérablement ces défauts, le matériau facilite un mouvement plus rapide des électrons.

Augmentation de l'Efficacité Globale

La réduction des défauts entraîne une amélioration directe des performances des détecteurs optoélectroniques. Les dispositifs fabriqués à partir de ces films optimisés présentent des temps de réponse plus nets et une efficacité globale plus élevée.

Le Rôle de l'Énergie Thermique

Alors que l'atmosphère contrôle la chimie, la température contrôle la structure.

Transition de Phase

Le four tubulaire fournit l'environnement thermique stable (par exemple, 800 °C) nécessaire pour convertir le film d'un état amorphe à un état polycristallin.

Réarrangement du Réseau

Des températures élevées constantes fournissent l'énergie cinétique requise pour la migration des atomes de gallium et d'oxygène. Cela leur permet de se réarranger dans les bonnes positions du réseau, libérant les contraintes internes et améliorant la qualité cristalline.

Comprendre les Compromis

Le Risque des Atmosphères Inertes

Si vous utilisez strictement des gaz inertes comme l'argon ou l'azote sans oxygène, vous fournissez de l'énergie thermique pour la cristallisation mais vous ne réparez pas les déficiences en oxygène. Cela peut entraîner un film cristallin qui possède toujours de mauvaises propriétés électriques en raison d'une densité de défauts élevée.

Équilibrer les Besoins Thermiques et Atmosphériques

Il est essentiel d'équilibrer la température avec le débit de gaz. Des températures élevées (par exemple, 960 °C pour les substrats LAO) sont excellentes pour le nettoyage et le mouillage de surface, mais l'atmosphère spécifique doit être adaptée aux besoins chimiques du matériau pour éviter toute décomposition ou réaction de surface indésirable.

Faire le Bon Choix pour Votre Objectif

Pour vous assurer que vous utilisez votre four tubulaire efficacement, alignez vos réglages sur vos objectifs matériels spécifiques :

- Si votre objectif principal est d'améliorer la vitesse de réponse du détecteur : Privilégiez une atmosphère riche en oxygène pour réduire agressivement les défauts de lacunes en oxygène du réseau cristallin.

- Si votre objectif principal est la structure cristalline : Concentrez-vous sur le maintien d'une température stable et constante (par exemple, 800 °C) pour assurer une transition de phase complète de l'amorphe au polycristallin.

- Si votre objectif principal est la préparation du substrat : Utilisez des températures plus élevées (par exemple, 960 °C) pour améliorer l'hydrophilie et l'adhérence, en veillant à ce que la solution précurseur mouille uniformément la surface.

Maîtriser l'interaction entre l'atmosphère réactive et la stabilité thermique est la seule façon de libérer tout le potentiel des couches minces d'oxyde de gallium.

Tableau Récapitulatif :

| Paramètre | Influence sur le Film de Ga2O3 | Bénéfice Résultant |

|---|---|---|

| Atmosphère d'Oxygène | Réduit les lacunes de ~21,26 % à 6,54 % | Mouvement d'électrons plus rapide et sensibilité plus élevée |

| Stabilité Thermique (800°C) | Transition de phase (Amorphe à Polycristallin) | Qualité cristalline améliorée et libération des contraintes |

| Atmosphère Inerte | Fournit uniquement de l'énergie thermique | Ne répare pas les déficiences chimiques en oxygène |

| Haute Température (960°C) | Mouillage et nettoyage de surface | Hydrophilie et adhérence du film améliorées |

Libérez tout le potentiel de votre recherche sur les couches minces

Un contrôle précis de votre environnement thermique fait la différence entre un échantillon raté et une percée. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours tubulaires, à moufles, rotatifs, sous vide et CVD haute performance — tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière d'atmosphère et de température.

Que vous travailliez sur l'ingénierie des défauts dans Ga2O3 ou sur l'optimisation de structures polycristallines complexes, nos fours de laboratoire haute température offrent la stabilité et la précision des gaz réactifs dont votre projet a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise peut accélérer vos innovations en science des matériaux.

Guide Visuel

Références

- Wen-Jie Chen, Qing‐Chun Zhang. Influence of annealing pretreatment in different atmospheres on crystallization quality and UV photosensitivity of gallium oxide films. DOI: 10.1039/d3ra07568k

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel rôle joue un four tubulaire horizontal à quartz dans la synthèse de Bi2Se3 ? Optimiser la production de nanofeuilles par CVD

- Quelles conditions spécifiques un four tubulaire offre-t-il pour l'exsolution du cobalt à basse température ? Optimiser les performances

- Quels sont les principaux avantages des fours tubulaires sous vide sur le marché ? Atteindre pureté et précision dans le traitement des matériaux

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire ? Maîtriser le contrôle atmosphérique pour la recherche sur les batteries à état solide

- Quel est le but principal de l'utilisation d'un four tubulaire en quartz pour le recuit de MoS2 ? Atteindre des performances électriques élevées

- Comment le contrôle de l'atmosphère dans un four tubulaire de laboratoire affecte-t-il les poudres de carbure de bore ? Optimisez votre chimie de surface

- Quel rôle joue un réacteur tubulaire dans la pyrolyse des déchets alimentaires ? Contrôler la carbonisation pour obtenir du biochar de haute qualité

- Quel est le but du prétraitement des substrats de saphir dans un four tubulaire ? Optimisez votre base de croissance épitaxiale