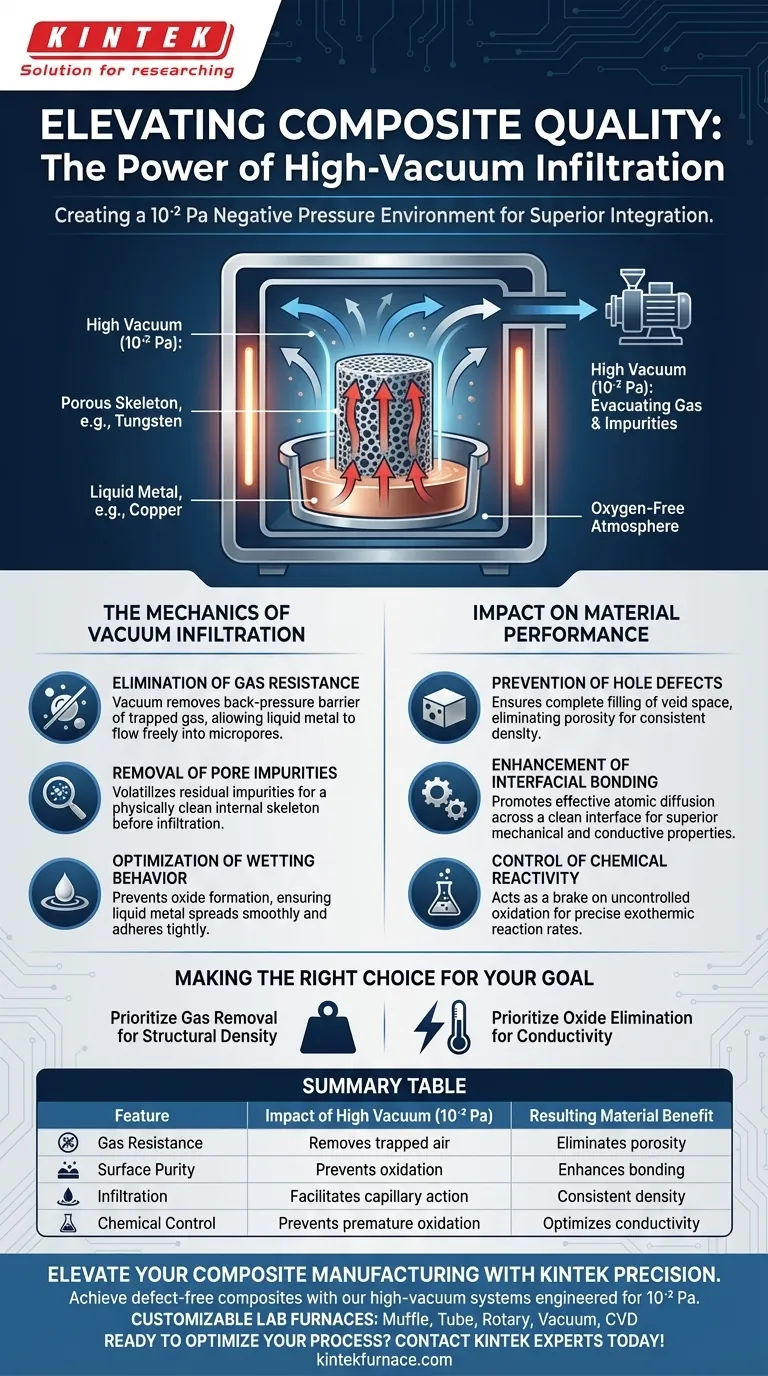

L'environnement de pression négative créé par un four d'infiltration sous vide poussé fonctionne comme un mécanisme critique de purification et d'activation pour l'intégration des composites.

En maintenant un niveau de vide d'environ 10⁻² Pa, le four évacue activement les gaz résiduels piégés dans les pores du squelette solide (comme le tungstène). Simultanément, il crée une atmosphère sans oxygène qui empêche la formation d'impuretés, garantissant que le métal liquide (comme le cuivre) ne rencontre aucune résistance physique ni aucune barrière chimique lors de l'infiltration.

Point clé à retenir L'environnement sous vide ne consiste pas seulement à éliminer l'air ; il s'agit d'éliminer la résistance gazeuse et de prévenir l'oxydation de surface. Cette double action garantit que le métal liquide peut pénétrer complètement les micropores par capillarité, résultant en un composite entièrement dense avec une liaison interfaciale supérieure et sans vides structurels.

La mécanique de l'infiltration sous vide

Élimination de la résistance gazeuse

Dans un environnement atmosphérique standard, les pores d'un squelette poreux sont remplis de gaz.

Si ce gaz n'est pas éliminé, il agit comme une barrière de contre-pression contre le métal liquide infiltrant.

L'environnement sous vide poussé élimine cette résistance gazeuse, permettant au métal liquide de s'écouler librement dans les micropores du squelette sans lutter contre les poches d'air piégées.

Élimination des impuretés des pores

Au-delà de la simple évacuation de l'air, la pression négative aide à volatiliser et à éliminer les impuretés résiduelles situées profondément dans les pores du matériau.

Cela garantit que la structure interne du squelette est physiquement propre avant le début du processus d'infiltration.

Une structure de pores propre est une condition préalable pour obtenir une densité constante dans tout le composite.

Optimisation du comportement de mouillage

Pour une infiltration réussie, le métal liquide doit "mouiller" le squelette solide, c'est-à-dire qu'il doit s'étaler sur la surface plutôt que de former des gouttelettes.

Les impuretés et les oxydes à la surface du squelette solide dégradent considérablement cette capacité de mouillage.

En fournissant un environnement sans oxygène, le four empêche la formation de ces inhibiteurs de mouillage, permettant au métal liquide de s'étaler uniformément et d'adhérer étroitement à la structure solide.

Impact sur les performances du matériau

Prévention des défauts de trous

Le principal défaut dans les processus d'infiltration est la porosité : de minuscules trous laissés là où le métal n'a pas pénétré.

En éliminant les poches de gaz qui occuperaient autrement de l'espace, le vide assure le remplissage complet de l'espace vide.

Cela se traduit par un matériau composite dense, exempt de "défauts de trous" qui compromettent l'intégrité structurelle.

Amélioration de la liaison interfaciale

L'environnement sous vide fait plus que simplement remplir l'espace ; il assure la qualité de la liaison entre les deux matériaux.

Des données supplémentaires indiquent qu'une interface propre et sans oxyde favorise une diffusion atomique efficace entre la matrice (par exemple, le cuivre) et le renforcement (par exemple, le tungstène ou les carbures).

Cette liaison supérieure se traduit directement par une dureté mécanique accrue et une meilleure conductivité électrique ou thermique.

Contrôle de la réactivité chimique

Dans les systèmes réactifs, tels que l'infiltration de métal réactif (RMI), le vide agit comme un "frein" sur l'oxydation incontrôlée.

Il empêche l'oxydation prématurée des métaux actifs (comme le silicium ou le zirconium), ce qui garantit que le métal reste suffisamment fluide pour infiltrer complètement.

Ce contrôle précis de l'environnement permet d'obtenir les taux de réaction exothermique corrects nécessaires à la formation des phases composites souhaitées.

Comprendre les compromis

Complexité et coût de l'équipement

Atteindre et maintenir un vide de 10⁻² Pa nécessite des systèmes de pompage sophistiqués et une étanchéité robuste.

Cela augmente à la fois l'investissement initial en capital et la complexité opérationnelle par rapport aux alternatives à pression positive ou à vide plus faible.

Risques de volatilisation

Bien que le vide élimine les impuretés, une pression extrêmement basse à haute température peut également provoquer la volatilisation (évaporation) d'éléments souhaitables.

Les opérateurs doivent soigneusement équilibrer la température et la pression pour s'assurer que le métal liquide infiltre le squelette plutôt que de s'évaporer dans la chambre du four.

Faire le bon choix pour votre objectif

Le niveau de vide dont vous avez besoin dépend fortement de la sensibilité de vos matériaux à l'oxydation et de la taille des pores de votre préforme.

- Si votre objectif principal est la densité structurelle : Privilégiez l'élimination de la résistance gazeuse pour éliminer la porosité et les défauts de trous, en veillant à ce que le métal liquide remplisse chaque micropore.

- Si votre objectif principal est la conductivité (thermique/électrique) : Privilégiez l'élimination des oxydes pour garantir une interface vierge entre la matrice et le squelette, car les oxydes sont des isolants thermiques et électriques.

En fin de compte, l'environnement sous vide poussé transforme l'infiltration d'un processus de remplissage mécanique en un événement de liaison chimique précis, garantissant la densité et les performances du composite final.

Tableau récapitulatif :

| Caractéristique | Impact du vide poussé (10⁻² Pa) | Avantage du matériau résultant |

|---|---|---|

| Résistance gazeuse | Élimine l'air piégé des micropores du squelette | Élimine la porosité et les défauts de trous |

| Pureté de surface | Prévient l'oxydation et volatilise les impuretés | Améliore le mouillage et la liaison interfaciale |

| Infiltration | Facilite l'action capillaire sans contre-pression | Assure une densité et une intégrité structurelle constantes |

| Contrôle chimique | Prévient l'oxydation prématurée des métaux actifs | Optimise la conductivité électrique et thermique |

Élevez la fabrication de vos composites avec KINTEK Precision

Ne laissez pas la porosité ou l'oxydation compromettre les performances de vos matériaux. Les systèmes d'infiltration sous vide poussé de KINTEK sont conçus pour fournir les environnements de pression négative précis (jusqu'à 10⁻² Pa) requis pour une liaison interfaciale supérieure et une densité maximale.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de fours de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos défis uniques en science des matériaux. Que vous travailliez avec des alliages tungstène-cuivre ou une infiltration de métal réactif, notre équipe technique est prête à vous aider à optimiser votre processus.

Prêt à obtenir des composites sans défauts ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un système de chauffage sous vide contribue-t-il à la modification de la résine ? Amélioration de la densité et de la pureté chimique

- Quelles méthodes de refroidissement sont utilisées dans les fours sous vide ? Optimisez les propriétés des matériaux grâce à une trempe de précision

- Quel est l'objectif de l'utilisation d'une étuve de séchage sous vide pour les microsphères de carbone ? Optimisez l'activation de vos matériaux

- Quels types de matériaux conviennent aux fours de frittage sous vide ? Idéal pour les métaux réactifs et les applications de haute pureté

- Pourquoi un système de séchage sous vide est-il utilisé pour traiter les poudres précurseurs ? Optimiser la préparation des composites BN@C

- À quoi sert le four à cloche (Bell Jar Furnace) ? Atteindre un traitement ultra-propre pour les composants sensibles

- Comment les fours continus sous vide améliorent-ils l'efficacité énergétique du traitement thermique des métaux ? Atteindre une efficacité de traitement thermique supérieure

- Quelles sont les méthodes de chauffage courantes utilisées dans les fours sous vide ? Choisissez la meilleure pour vos matériaux