Plus précisément, les fours de frittage sous vide sont idéaux pour le traitement des matériaux hautement réactifs avec l'oxygène ou de ceux qui nécessitent une pureté et une densité exceptionnelles pour leur application finale. Cela inclut des catégories clés comme les métaux réfractaires (tungstène, molybdène), les métaux réactifs (titane, aluminium), les céramiques avancées et les alliages durs (carbures cémentés). L'environnement sous vide est le facteur critique qui permet le traitement réussi de ces matériaux exigeants.

La décision d'utiliser un four de frittage sous vide est motivée par les propriétés intrinsèques d'un matériau. Si un matériau est sujet à l'oxydation à haute température ou si la pièce finale nécessite une pureté et une densité exceptionnelles, l'environnement contrôlé et sans oxygène d'un four sous vide devient essentiel.

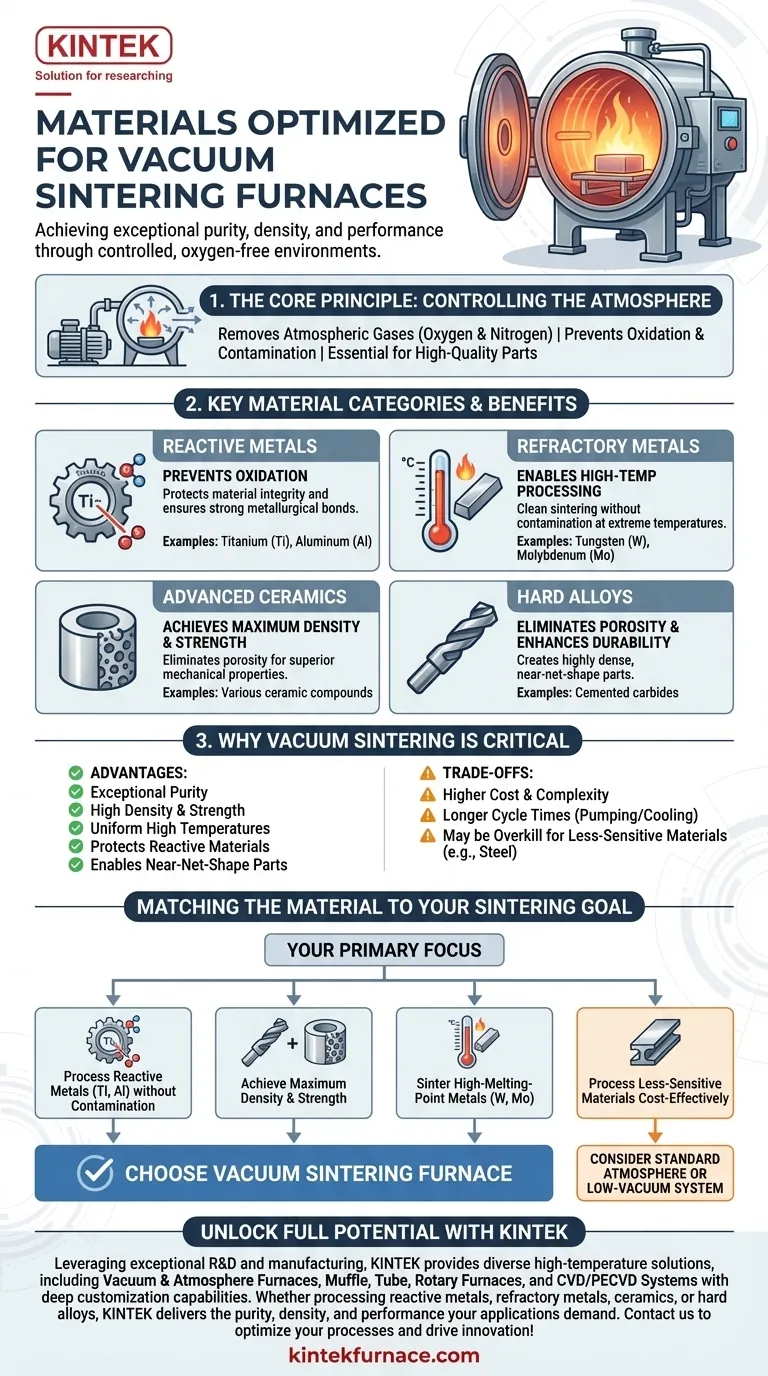

Le principe de base : contrôler l'atmosphère

La fonction principale d'un four sous vide n'est pas seulement de générer de la chaleur, mais d'éliminer les gaz atmosphériques – principalement l'oxygène et l'azote – qui peuvent endommager ou contaminer les matériaux pendant le processus de frittage à haute température. Ce contrôle est la raison pour laquelle certains matériaux correspondent parfaitement à cette technologie.

Prévenir l'oxydation dans les matériaux réactifs

De nombreux métaux avancés sont très réactifs, surtout aux températures élevées requises pour le frittage.

Dans un four traditionnel, l'oxygène formerait facilement des couches d'oxyde fragiles à la surface de ces matériaux, empêchant une bonne liaison métallurgique et dégradant sévèrement les propriétés mécaniques. Un four sous vide élimine l'oxygène, créant un environnement propre qui protège l'intégrité du matériau.

Des matériaux comme le titane (Ti) et l'aluminium (Al) sont des exemples classiques. Leur forte affinité pour l'oxygène rend un environnement sous vide non négociable pour obtenir des pièces frittées de haute qualité.

Atteindre une pureté et une densité maximales

Les gaz atmosphériques peuvent rester piégés dans la structure d'un composant pendant le frittage, créant des vides et de la porosité.

Cette porosité agit comme un point de concentration des contraintes, réduisant considérablement la résistance, la durabilité et les performances globales de la pièce finale. En éliminant l'atmosphère, le frittage sous vide permet la création de pièces très denses, à forme quasi-nette, avec un minimum de défauts internes.

C'est pourquoi le processus est critique pour les applications haute performance utilisant des alliages durs et des céramiques avancées, où la densité maximale est directement corrélée à la résistance du matériau.

Permettre le traitement à haute température

Le vide est un excellent isolant thermique. Cette propriété, combinée à des éléments chauffants avancés, permet aux fours sous vide d'atteindre des températures extrêmement élevées et uniformes de manière sûre et efficace.

Cette capacité est essentielle pour le traitement des métaux réfractaires comme le tungstène (W) et le molybdène (Mo), qui ont des points de fusion exceptionnellement élevés. Le vide garantit qu'ils peuvent être frittés proprement sans contamination ni oxydation à ces températures extrêmes.

Comprendre les compromis

Bien que puissant, un four sous vide n'est pas toujours le choix nécessaire ou le plus économique. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût et complexité

Les fours sous vide sont des équipements sophistiqués. Ils sont généralement plus coûteux à acheter, à utiliser et à entretenir que les fours à atmosphère conventionnelle en raison de la nécessité de pompes à vide, de systèmes de contrôle complexes et de conceptions de chambre robustes.

Considérations relatives au temps de cycle

Le processus de mise sous vide de la chambre au niveau requis ajoute du temps au début de chaque cycle. De même, le refroidissement peut parfois être plus lent. Pour la production à grand volume de matériaux moins sensibles, ces temps de cycle plus longs peuvent avoir un impact sur le débit global.

Quand le vide est excessif

Pour les matériaux qui ne sont pas sensibles à l'oxydation, les avantages d'un vide peuvent ne pas justifier le coût. De nombreux métaux courants, tels que l'acier, peuvent souvent être traités efficacement et plus économiquement dans un système à vide partiel ou un four avec une atmosphère de gaz inerte contrôlée (par exemple, azote ou argon).

Faire correspondre le matériau à votre objectif de frittage

Votre choix technologique doit être guidé par l'objectif final de votre composant.

- Si votre objectif principal est de traiter des métaux réactifs comme le titane sans contamination : L'environnement sans oxygène d'un four à vide poussé est essentiel pour préserver les propriétés du matériau.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales dans les alliages durs ou les céramiques : Le frittage sous vide est le choix supérieur pour éliminer la porosité et assurer l'intégrité des pièces.

- Si votre objectif principal est de fritter des métaux réfractaires à haut point de fusion comme le tungstène : La capacité de haute température uniforme et la pureté d'un four sous vide sont essentielles pour le succès.

- Si votre objectif principal est de traiter des matériaux moins sensibles de manière rentable : Un four à atmosphère standard ou un système à vide partiel plus simple peut être une solution plus pratique.

En fin de compte, la sélection du frittage sous vide est une décision stratégique pour protéger l'intégrité des matériaux et atteindre des caractéristiques de performance inatteignables dans une atmosphère conventionnelle.

Tableau récapitulatif :

| Type de matériau | Principaux avantages du frittage sous vide | Exemples courants |

|---|---|---|

| Métaux réactifs | Prévient l'oxydation, assure l'intégrité du matériau | Titane, Aluminium |

| Métaux réfractaires | Permet le traitement à haute température sans contamination | Tungstène, Molybdène |

| Céramiques avancées | Atteint une densité et une résistance maximales | Divers composés céramiques |

| Alliages durs | Élimine la porosité, améliore la durabilité | Carbures cémentés |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de frittage sous vide de KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous traitiez des métaux réactifs, des métaux réfractaires, des céramiques ou des alliages durs, nous fournissons la pureté, la densité et les performances que vos applications exigent.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage sous vide sur mesure peuvent optimiser vos processus et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température