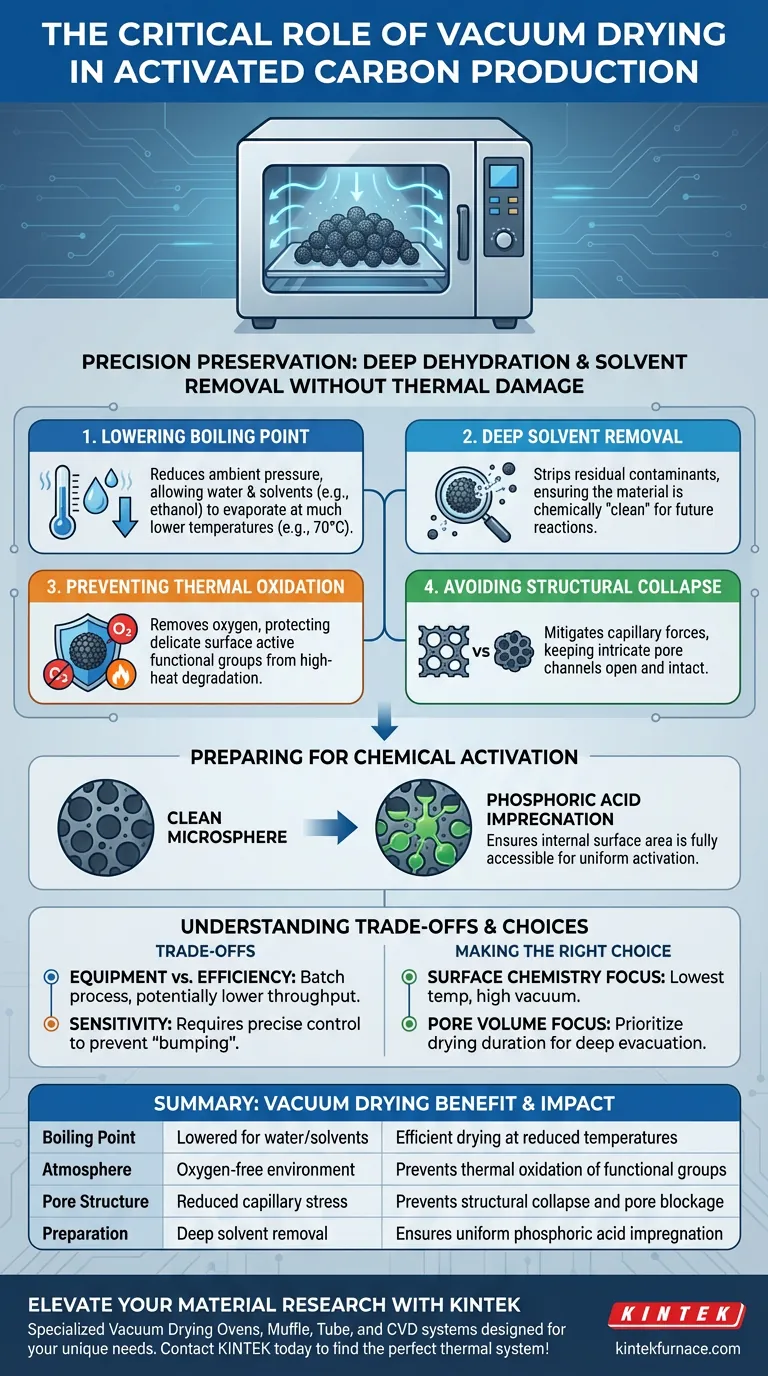

Le séchage sous vide est l'étape de préservation critique qui permet une déshydratation profonde et l'élimination des solvants sans compromettre la structure chimique du matériau. En abaissant le point d'ébullition de liquides tels que l'eau et l'éthanol, cette méthode sèche les microsphères de carbone à des températures considérablement réduites, empêchant les dommages thermiques à la surface et garantissant que les pores sont physiquement accessibles pour l'activation.

L'objectif principal de l'étuve de séchage sous vide est de découpler l'efficacité du séchage de la chaleur élevée. Elle préserve les groupes fonctionnels actifs sensibles en empêchant l'oxydation et dégage les canaux poreux des solvants résiduels, créant ainsi un substrat idéal pour l'imprégnation chimique ultérieure.

La mécanique du séchage sous vide

Abaissement du point d'ébullition

L'avantage fondamental de cet équipement est sa capacité à réduire la pression ambiante entourant l'échantillon. En créant un vide, les points d'ébullition de l'humidité et des solvants organiques (tels que l'éthanol) sont considérablement abaissés.

Cela permet aux liquides piégés profondément dans les microsphères de s'évaporer efficacement à des températures beaucoup plus basses (par exemple, 70 °C) que ce qui serait nécessaire à pression atmosphérique.

Élimination profonde des solvants

Au cours du processus de conversion, les microsphères de carbone retiennent souvent des solvants résiduels provenant des étapes de lavage ou de synthèse. L'étuve sous vide élimine efficacement ces contaminants du matériau.

L'élimination de ces résidus est essentielle pour éviter les interférences lors des réactions chimiques ultérieures, garantissant que le matériau est chimiquement "propre" avant de subir l'activation.

Protection de l'intégrité du matériau

Prévention de l'oxydation thermique

L'un des plus grands risques lors du séchage est la dégradation de la surface du carbone. Des températures élevées en présence d'air peuvent entraîner l'oxydation thermique des groupes fonctionnels actifs.

En séchant sous vide, vous éliminez la source d'oxygène et réduisez la charge thermique. Cela préserve la chimie de surface qui est vitale pour la performance finale du charbon actif dans les applications d'adsorption.

Éviter l'effondrement structurel

Le séchage standard à haute température peut provoquer des forces capillaires qui entraînent le rétrécissement ou le blocage des pores actifs.

Le séchage sous vide atténue ce stress, empêchant l'effondrement du squelette carboné. Cela garantit que la structure poreuse complexe reste ouverte et intacte pour les traitements futurs.

Préparation à l'activation chimique

Dégagement des pores pour l'imprégnation

La référence principale souligne que ce processus prépare des "espaces poreux propres" spécifiquement pour l'imprégnation à l'acide phosphorique.

Si les pores sont obstrués par de l'eau ou des solvants, l'agent d'activation ne peut pas pénétrer profondément dans la microsphère. Le séchage sous vide garantit que la surface interne est entièrement accessible, conduisant à une activation plus uniforme et efficace.

Comprendre les compromis

Équipement vs. Efficacité

Bien que le séchage sous vide produise un échantillon de qualité supérieure, il s'agit généralement d'un processus discontinu qui peut avoir un débit inférieur à celui des méthodes de séchage continues par convoyeur.

Sensibilité aux paramètres opérationnels

Le processus nécessite un contrôle précis des niveaux de vide et des rampes de température. Si la pression chute trop rapidement, il y a un risque de "poussée" (ébullition rapide) qui pourrait perturber mécaniquement la poudre de l'échantillon, nécessitant une surveillance attentive, contrairement à une étuve à convection par gravité standard.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de l'étuve de séchage sous vide, adaptez votre approche en fonction des attributs spécifiques que vous souhaitez prioriser dans votre charbon actif final :

- Si votre objectif principal est la chimie de surface : Maintenez la température la plus basse possible sous vide poussé pour maximiser la rétention des groupes fonctionnels délicats à la surface du carbone.

- Si votre objectif principal est le volume des pores : Priorisez la durée du cycle de séchage pour assurer l'évacuation complète de l'eau capillaire profonde, maximisant ainsi la pénétration de l'agent d'activation à l'acide phosphorique.

En fin de compte, l'étuve de séchage sous vide transforme le séchage d'une étape de chauffage potentiellement destructrice en une technique de préservation de précision.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Impact sur le charbon actif |

|---|---|---|

| Point d'ébullition | Abaissé pour l'eau/les solvants | Séchage efficace à température réduite |

| Atmosphère | Environnement sans oxygène | Prévient l'oxydation thermique des groupes fonctionnels |

| Structure poreuse | Stress capillaire réduit | Prévient l'effondrement structurel et le blocage des pores |

| Préparation | Élimination profonde des solvants | Assure une imprégnation uniforme à l'acide phosphorique |

Élevez votre recherche de matériaux avec KINTEK

Le séchage de précision est le fondement des charbons actifs haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des étuves de séchage sous vide spécialisées, ainsi que des systèmes Muffle, Tube et CVD conçus pour préserver les chimies de surface délicates et optimiser l'accessibilité des pores. Que vous traitiez des microsphères de carbone ou des matériaux de laboratoire avancés, nos solutions haute température personnalisables sont conçues pour vos besoins uniques.

Prêt à obtenir une déshydratation et une élimination des solvants supérieures ? Contactez KINTEK dès aujourd'hui pour trouver le système thermique parfait pour votre laboratoire !

Guide Visuel

Références

- Saeed Alhawtali, Chun‐Yang Yin. Date Palm Leaflet-Derived Carbon Microspheres Activated Using Phosphoric Acid for Efficient Lead (II) Adsorption. DOI: 10.3390/c10010026

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel est le cycle de « brûlage » (burnout) sur un four sous vide ? Une clé du traitement thermique de haute pureté

- Comment l'atmosphère d'un four de frittage sous vide poussé affecte-t-elle les propriétés du 17-4PH ? Optimisation de la densité et de la dureté

- Quelle est la fonction principale d'un four de fusion par arc sous vide ? Solutions expertes pour la production d'alliages à haute entropie

- Quelle est la fonction principale d'une étuve de séchage sous vide de laboratoire ? Explication du traitement essentiel des feuilles d'électrodes

- Quels sont les composants clés d'un système de vide pour le traitement thermique ? Obtenez des résultats métallurgiques supérieurs

- Quelle est la température maximale qu'un four sous vide peut atteindre ? Jusqu'à 2600 °C pour le traitement des matériaux avancés

- Pourquoi les fours à chambre à vide sont-ils essentiels pour le traitement thermique industriel ? Assurer une précision sans contaminants

- Quel est le but de l'utilisation d'un système de vide poussé et d'un scellage sous vide ? Assurer la pureté dans la synthèse d'alliages