À la base, un four continu sous vide atteint une efficacité énergétique supérieure en éliminant la principale source de gaspillage dans le traitement thermique traditionnel : le réchauffement constant du four lui-même. Contrairement aux fours discontinus qui doivent refroidir et remonter en température, un système continu maintient une température de fonctionnement stable, dirigeant l'énergie thermique presque exclusivement vers le produit, et non vers l'équipement. Ce changement fondamental est amplifié par un environnement sous vide qui empêche la perte de chaleur et par des conceptions avancées qui contiennent et recyclent l'énergie.

Le gain d'efficacité principal ne provient pas d'une seule caractéristique, mais d'un système holistique conçu pour minimiser le gaspillage thermique. En fonctionnant en continu, en contenant la chaleur avec des matériaux avancés et en utilisant le vide pour optimiser le transfert d'énergie, ces fours modifient fondamentalement l'équation énergétique du traitement thermique.

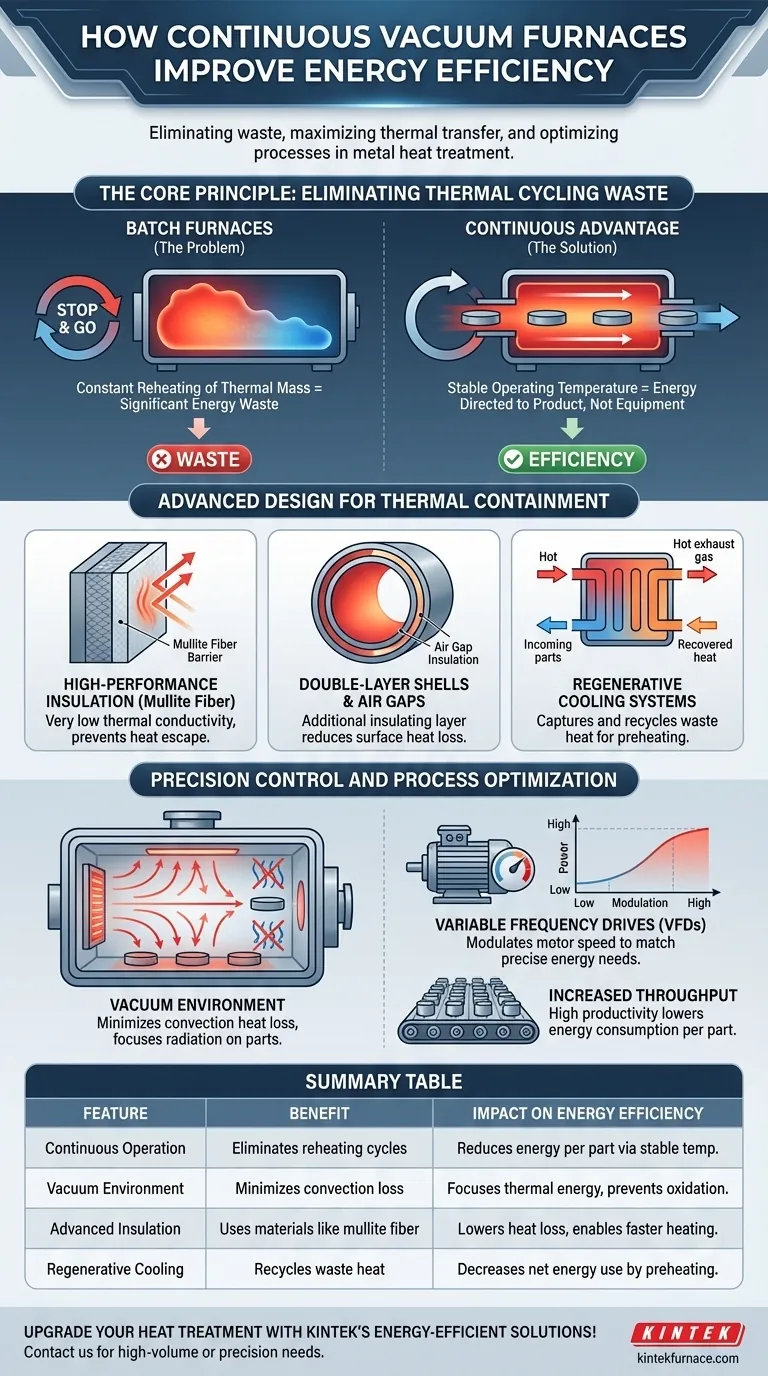

Le principe fondamental : Éliminer le gaspillage du cyclage thermique

Les économies d'énergie les plus importantes dans un four continu sous vide proviennent de sa conception opérationnelle, qui contrecarre directement l'inefficacité inhérente au traitement par lots.

Le problème des fours discontinus

Les fours discontinus traditionnels fonctionnent par cycles marche-arrêt. Une charge est placée à l'intérieur, l'ensemble du four est chauffé à une température cible, maintenu, puis refroidi avant que le cycle suivant ne puisse commencer.

La grande majorité de l'énergie dans ce processus est dépensée pour chauffer la masse thermique massive du four — ses parois, ses fixations et son atmosphère — à partir de la température ambiante. Cette énergie est ensuite largement perdue dans l'environnement pendant la phase de refroidissement.

L'avantage continu

Un four continu maintient un profil thermique stable. Les pièces se déplacent à travers des zones de chauffage et de refroidissement distinctes sans que le four lui-même ne refroidisse jamais.

Cela élimine la « pénalité de réchauffage ». L'apport d'énergie n'est nécessaire que pour compenser des pertes thermiques mineures et, surtout, pour chauffer le produit qui traverse le système. Il en résulte une consommation d'énergie par pièce traitée considérablement réduite.

Conception avancée pour le confinement thermique

Les fours sous vide continus modernes associent leur efficacité opérationnelle à des conceptions physiques conçues pour maintenir la chaleur précisément là où elle est nécessaire.

Isolation haute performance

Ces fours utilisent des matériaux comme la fibre de mullite polycristalline de haute qualité. Cette isolation avancée a une très faible conductivité thermique, agissant comme une barrière très efficace qui empêche la chaleur de s'échapper de la chambre du four.

Cela permet au four d'atteindre et de maintenir sa température cible rapidement tout en consommant beaucoup moins d'énergie par rapport aux matériaux d'isolation plus anciens et moins efficaces.

Enveloppes à double couche et entrefer

De nombreuses conceptions intègrent des enveloppes de four à double couche avec un entrefer. Cette caractéristique utilise l'air comme couche isolante supplémentaire, réduisant encore la perte de chaleur de la surface extérieure du four. C'est une méthode simple mais très efficace pour le confinement thermique.

Systèmes de refroidissement régénératifs

Au lieu de simplement évacuer la chaleur perdue, les fours avancés peuvent utiliser des systèmes de refroidissement régénératifs. Ces systèmes capturent la chaleur des gaz d'échappement ou des zones de refroidissement du four et la recyclent, l'utilisant pour préchauffer les pièces entrantes ou pour d'autres processus, réduisant ainsi davantage la consommation nette d'énergie.

Contrôle de précision et optimisation des processus

L'efficacité d'un four continu sous vide est également le produit de la précision avec laquelle il gère l'environnement de traitement thermique.

Le rôle du vide

Le fonctionnement sous vide est en soi une mesure d'économie d'énergie. En éliminant la majeure partie de l'air, le four élimine le transfert de chaleur par convection, une source principale de perte de chaleur dans les fours conventionnels.

Cela signifie que l'énergie thermique, principalement transférée par rayonnement, est concentrée directement sur les pièces. Un avantage secondaire est la prévention de l'oxydation, ce qui améliore la qualité de surface et élimine le besoin de processus de nettoyage secondaires énergivores.

Variateurs de fréquence (VFD)

Les fours modernes emploient des VFD sur les moteurs des pompes et des ventilateurs de refroidissement. Au lieu de fonctionner à 100 % de puissance en permanence, les VFD modulent la vitesse et la consommation d'énergie du moteur pour répondre aux exigences précises de l'étape de processus actuelle. Ce contrôle granulaire évite un gaspillage d'énergie important pendant les phases moins exigeantes du cycle.

Augmentation du débit comme métrique d'efficacité

Le fonctionnement ininterrompu d'un four continu maximise le débit et minimise les temps d'arrêt. Lorsqu'elle est évaluée sur une base d'énergie par pièce, cette productivité élevée est un composant essentiel de l'efficacité globale. Traiter plus de matériaux avec la même énergie ou moins est une mesure définitive d'un système efficace.

Comprendre les compromis et les considérations

Bien que très efficaces, les fours continus sous vide ne sont pas la solution universelle pour tous les besoins de traitement thermique. Comprendre leurs limites est crucial pour prendre une décision éclairée.

Coût d'investissement initial élevé

L'inconvénient principal est l'investissement initial important. L'automatisation complexe, les matériaux avancés et l'encombrement plus important rendent ces systèmes considérablement plus coûteux à acheter et à installer que les fours discontinus conventionnels.

Flexibilité de traitement réduite

Ces fours sont optimisés pour la production à grand volume et à faible diversité. Ils excellent lorsqu'il s'agit de traiter un flux constant de pièces similaires. Ils sont inefficaces et peu pratiques pour les ateliers ou les environnements de R&D qui nécessitent des changements fréquents de profils de température, de temps de cycle ou de géométries de pièces.

Maintenance et complexité opérationnelle

Les systèmes automatisés qui permettent un fonctionnement continu sont intrinsèquement plus complexes. La maintenance exige des connaissances spécialisées, et le dépannage peut être plus complexe que pour des unités discontinues plus simples. Un arrêt de production dû à une panne peut avoir un impact plus important qu'un simple four discontinu bloqué.

Faire le bon choix pour votre exploitation

En fin de compte, la décision d'investir dans un four continu sous vide dépend entièrement de vos objectifs de production spécifiques et de votre échelle d'exploitation.

- Si votre objectif principal est la fabrication à grand volume d'un produit cohérent : L'efficacité énergétique et opérationnelle inégalée d'un four continu offre un retour sur investissement clair et convaincant.

- Si votre objectif principal est la qualité et la précision ultimes des matériaux : L'environnement sous vide contrôlé est essentiel pour les applications sensibles dans l'aérospatiale, le médical ou l'électronique, ce qui en fait le choix supérieur, quel que soit le volume.

- Si votre objectif principal est la flexibilité pour des travaux variés en petits lots : Le coût en capital élevé et le manque d'agilité rendent un four continu inadapté ; les fours discontinus modernes et efficaces restent la solution plus pratique et économique.

Choisir la bonne technologie de four consiste à aligner les forces inhérentes de l'outil avec votre stratégie de fabrication spécifique.

Tableau récapitulatif :

| Caractéristique | Avantage | Impact sur l'efficacité énergétique |

|---|---|---|

| Fonctionnement continu | Élimine les cycles de réchauffage | Réduit la consommation d'énergie par pièce en maintenant une température stable |

| Environnement sous vide | Minimise les pertes de chaleur par convection | Concentres l'énergie thermique sur les pièces, prévenant l'oxydation et le nettoyage secondaire |

| Isolation avancée | Utilise des matériaux comme la fibre de mullite | Réduit la perte de chaleur, permettant un chauffage plus rapide avec moins d'énergie |

| Refroidissement régénératif | Recycle la chaleur perdue | Diminue l'utilisation nette d'énergie en préchauffant les pièces ou d'autres processus |

| Variateurs de fréquence | Module la vitesse des moteurs | Évite le gaspillage d'énergie en adaptant la puissance aux demandes du processus |

| Débit élevé | Traite plus de pièces avec moins de temps d'arrêt | Améliore l'efficacité énergétique par pièce dans la production à grand volume |

Améliorez votre traitement thermique des métaux avec les solutions économes en énergie de KINTEK ! Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la fabrication à grand volume ou les industries de précision comme l'aérospatiale et le médical, nos fours offrent des économies d'énergie et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et réduire vos coûts !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement