L'utilisation d'un système de séchage sous vide est essentielle pour traiter les poudres précurseurs des composites de Nitrure de Bore @ Carbone (BN@C) afin d'éliminer en toute sécurité les solvants résiduels de méthanol. En fonctionnant à pression réduite, cette méthode permet un séchage efficace à basse température, ce qui est nécessaire pour protéger l'intégrité chimique et structurelle des composants précurseurs sensibles.

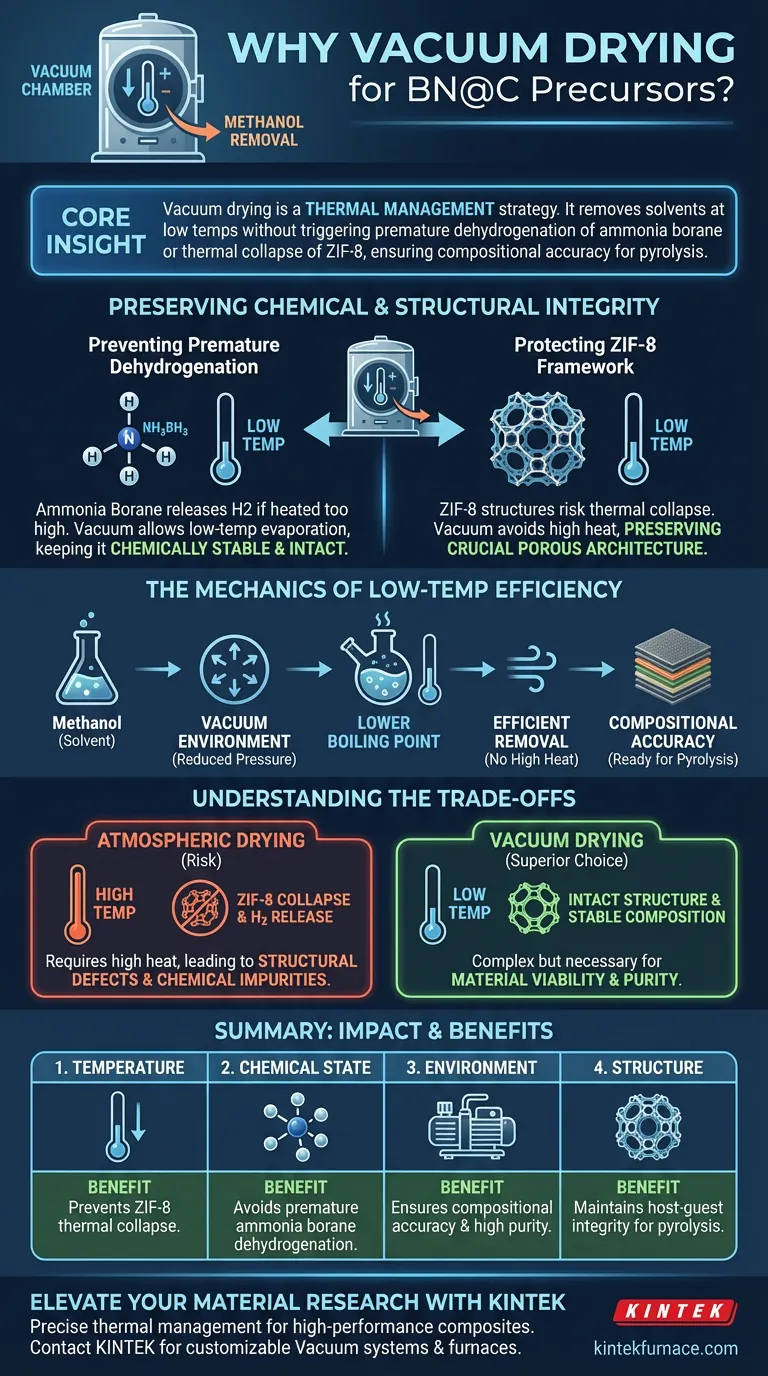

Idée clé : Le séchage sous vide ne sert pas seulement à éliminer l'humidité ; c'est une stratégie de gestion thermique. Il permet l'élimination des solvants sans déclencher la déshydrogénation prématurée du borohydrure d'ammoniac ni provoquer l'effondrement thermique du réseau ZIF-8, garantissant ainsi que le matériau est compositionnellement précis avant l'étape de pyrolyse.

Préservation de l'intégrité chimique et structurelle

La préparation des composites BN@C implique des précurseurs chimiques délicats qui sont très sensibles aux contraintes thermiques. Le processus de séchage sous vide aborde deux risques spécifiques inhérents à ces matériaux.

Prévention de la déshydrogénation prématurée

La poudre précurseur contient généralement du borohydrure d'ammoniac, un composé qui libère de l'hydrogène lorsqu'il est chauffé.

Si la température de séchage est trop élevée, le borohydrure d'ammoniac subira une déshydrogénation prématurée avant l'étape de pyrolyse prévue. Le séchage sous vide permet au solvant de s'évaporer à des températures suffisamment basses pour maintenir le borohydrure d'ammoniac chimiquement stable et intact.

Protection du réseau ZIF-8

Le précurseur composite utilise souvent le ZIF-8 (Zeolitic Imidazolate Framework-8) comme support structurel.

Les structures ZIF-8 sont susceptibles de subir des dommages thermiques et un effondrement du réseau si elles sont exposées à une chaleur excessive pendant la phase de séchage. En évitant le séchage atmosphérique à haute température, le système sous vide préserve l'architecture poreuse cruciale du ZIF-8, essentielle pour les propriétés finales du composite BN@C.

La mécanique de l'efficacité à basse température

Les principes physiques du séchage sous vide expliquent "comment" la préservation de ces matériaux est réalisée.

Abaissement des points d'ébullition des solvants

Le solvant principal utilisé dans cette synthèse est souvent le méthanol.

Dans un environnement sous vide, la pression ambiante est considérablement réduite, ce qui abaisse directement le point d'ébullition du méthanol. Cela permet d'éliminer le solvant efficacement et rapidement sans nécessiter les apports d'énergie thermique élevés associés aux fours atmosphériques standard.

Assurer la précision compositionnelle

L'objectif ultime de l'étape précurseur est de créer une base fiable pour l'étape de pyrolyse subséquente.

En garantissant que les solvants sont éliminés sans altérer l'état chimique du borohydrure d'ammoniac ni l'état physique du ZIF-8, le processus garantit la précision compositionnelle. Le matériau entrant dans le four est exactement celui qui a été calculé, ce qui conduit à des composites BN@C prévisibles et de haute qualité.

Comprendre les compromis

Bien que le séchage sous vide soit le choix supérieur pour ces précurseurs spécifiques, il est utile de comprendre les limites des méthodes alternatives pour apprécier pourquoi cette voie spécifique est choisie.

Le risque de chauffage atmosphérique

Le séchage atmosphérique standard repose sur la chaleur pour éliminer les solvants. Pour éliminer efficacement le méthanol à pression atmosphérique, les températures doivent être considérablement augmentées.

Cette élévation de température crée un conflit immédiat : la chaleur nécessaire pour sécher la poudre est suffisante pour dégrader le réseau ZIF-8 ou déclencher la libération d'hydrogène du borohydrure d'ammoniac. Par conséquent, le séchage atmosphérique présente un risque élevé de défauts structurels et d'impuretés chimiques dans le produit final.

Complexité de l'équipement

Les systèmes de séchage sous vide sont plus complexes et plus coûteux que les fours de séchage standard. Ils nécessitent des pompes à vide, des joints de pression précis et la maintenance d'un environnement de basse pression spécifique. Cependant, pour les précurseurs BN@C, cette complexité supplémentaire est un investissement nécessaire pour assurer la viabilité du matériau.

Faire le bon choix pour votre objectif

Lors de la préparation de précurseurs pour des composites avancés comme le BN@C, votre méthode de séchage détermine le succès de votre traitement en aval.

- Si votre objectif principal est la stabilité chimique : Utilisez le séchage sous vide pour éviter la libération précoce d'hydrogène du borohydrure d'ammoniac, préservant la stœchiométrie pour la phase de pyrolyse.

- Si votre objectif principal est l'intégrité structurelle : Reposez-vous sur les exigences de température réduite du séchage sous vide pour éviter l'effondrement thermique du réseau poreux ZIF-8.

La précision de votre environnement de séchage détermine la pureté et les performances de votre matériau composite final.

Tableau récapitulatif :

| Caractéristique | Impact du séchage sous vide | Avantage pour les précurseurs BN@C |

|---|---|---|

| Température | Abaisse le point d'ébullition du méthanol | Prévient l'effondrement thermique du réseau ZIF-8 |

| État chimique | Stress thermique réduit | Évite la déshydrogénation prématurée du borohydrure d'ammoniac |

| Environnement | Basse pression contrôlée | Assure la précision compositionnelle et une pureté élevée |

| Structure | Préservation de la porosité | Maintient l'intégrité hôte-invité pour la pyrolyse |

Élevez votre recherche de matériaux avec KINTEK

Une gestion thermique précise fait la différence entre un composite haute performance et une expérience ratée. Soutenu par la R&D et la fabrication d'experts, KINTEK propose des systèmes de vide, des fours muflés, tubulaires, rotatifs et CVD haute performance, tous entièrement personnalisables selon les besoins uniques de recherche de votre laboratoire.

Assurez l'intégrité structurelle et chimique de vos précurseurs avec nos solutions leaders de l'industrie.

Prêt à optimiser votre processus de synthèse ? Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes techniques !

Guide Visuel

Références

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi le retournement et la refonte répétés sont-ils nécessaires dans les fours à arc sous vide ? Obtention de lingots d'alliages réfractaires uniformes

- Quels services personnalisés sont généralement fournis avec les fours sous vide sur mesure ? Débloquez un support adapté à votre laboratoire

- Pourquoi l'azote de haute pureté (N2) est-il requis lors de la sélénisation des matériaux d'électrode ? Perspectives d'experts sur les fours

- Quel est le rôle d'un four d'encapsulation sous vide dans l'industrie des semi-conducteurs ? Assurer une étanchéité hermétique pour des dispositifs fiables

- Comment l'environnement de pression négative d'un four d'infiltration sous vide améliore-t-il les composites ? Atteindre une densité de 100 %

- Comment un four à vide à haute température convertit-il le PDA en coquilles de carbone dopées à l'azote ? Maîtriser le contrôle de la carbonisation

- Quelles conditions physiques les systèmes de cyclage thermique de laboratoire fournissent-ils pour la réorientation des hydrures dans les alliages de zirconium ?

- Quelles conditions critiques un four de frittage sous vide offre-t-il pour le SiCf/Al-Mg ? Optimisez la solidification de vos composites